www.engineering-thailand.com

09

'20

Written on Modified on

ประสิทธิภาพในการผลิตหมายถึงการส่งมอบที่ตรงเวลาและลูกค้าที่พึงพอใจ

โรงงานขึ้นรูปต้องการจะผลิตชิ้นงานให้ได้ตามจำนวนที่กำหนดในระดับคุณภาพที่ต้องการด้วยวิธีที่มีประสิทธิภาพสูงสุดและส่งมอบตรงเวลา โดยทั่วไป ธุรกิจการผลิตจะถูกตัดสินประสิทธิภาพจากผลตอบแทนการลงทุน ความสำเร็จจะวัดกันที่การผลิตชิ้นงานนับแสนหรือล้านชิ้นอย่างต่อเนื่อง และมีเป้าหมายคือการรักษาผลผลิตที่สม่ำเสมอจากเครื่องจักรตั้งแต่หนึ่งเครื่องขึ้นไป จากมุมมองดังกล่าว เครื่องจักรที่ทำงานและผลิตชิ้นส่วนต่างๆ ได้จะถือว่ามีประสิทธิภาพ

ในปัจจุบัน ผู้ผลิตมักต้องจัดการกับสถานการณ์การผลิตที่มีความหลากหลายสูง/ปริมาณต่ำ ซึ่งปรับให้ตรงกับความต้องการของลูกค้าที่แตกต่างกัน ขนาดล็อตอาจมีจำนวนตั้งแต่หลายร้อยชิ้นไปจนถึงตัวเลขหลักเดียว อย่างไรก็ตาม แม้ว่าเครื่องจักรทั้งหมดในโรงงานจะทำงานอย่างไม่มีวันหยุด ลูกค้าก็อาจยังคงรอชิ้นส่วนที่สั่งซื้อไว้ กลยุทธ์การสร้างผลผลิตปริมาณสูงจึงขัดแย้งกับความยืดหยุ่นและข้อกำหนดในการวางแผนที่ซับซ้อนของสถานการณ์การผลิตในปริมาณต่ำสำหรับสภาพแวดล้อมในการผลิตยุคปัจจุบัน ประสิทธิภาพในการผลิตที่แท้จริงนั้นเกี่ยวข้องกับการสร้างสมดุลที่ยืดหยุ่นระหว่างผลผลิตสูงสุดและการดำเนินการตามคำสั่งซื้ออันหลากหลายของลูกค้าแต่ละรายได้อย่างตรงเวลา สิ่งที่มุ่งเน้นจะอยู่ที่ผลลัพธ์สุดท้าย นั่นคือการส่งมอบผลิตภัณฑ์ที่ตรงเวลาและลูกค้าที่พึงพอใจ

การควบคุมคุณภาพ

ขณะปรับสมดุลระหว่างผลผลิตกับความต้องการ ผู้ผลิตต้องรักษาคุณภาพของผลิตภัณฑ์ไว้อย่างระมัดระวัง การจัดการกับชิ้นส่วนที่มีคุณภาพอันไม่เป็นที่ยอมรับนั้นจะบังคับให้เกิดการเปลี่ยนแปลงในตารางการผลิตที่ไม่ได้วางแผนไว้ สิ้นเปลืองเวลาและเงิน และทำให้การส่งมอบล่าช้า การวางแผนอย่างไม่รอบคอบจะทำให้การผลิตหยุดชะงักและทิ้งให้เครื่องจักรไม่ได้ทำงานในขณะที่ต้นทุนด้านแรงงานในพื้นที่การทำงานเพิ่มขึ้นเรื่อยๆ เพื่อรับมือกับปัญหาที่ไม่คาดคิด ซึ่งเกิดขึ้นจากการหยุดทำงาน

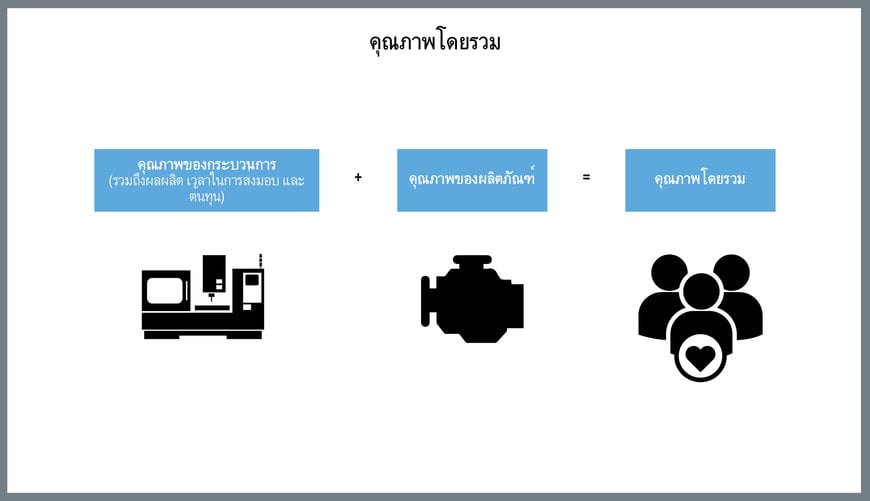

โดยทั่วไปแล้ว คุณภาพชิ้นงานในการผลิตจะได้รับการอธิบายในแง่ของการตอบสนองความต้องการเกี่ยวกับขนาดชิ้นส่วนและผิวสำเร็จ การวัดคุณภาพเพิ่มเติม กล่าวคือ ประสิทธิภาพในการส่งมอบที่ตรงเวลานั้น จะเรียกว่าคุณภาพของกระบวนการก็ได้ ผู้ผลิตต้องควบคุมกระบวนการต่างๆ จนถึงระดับที่ว่า เวลาในการผลิตที่วางแผนไว้นั้นมากพอที่จะทำงานให้เสร็จสมบูรณ์และส่งมอบให้กับลูกค้าตามเวลาที่ได้สัญญาไว้

Figure 1:

HQ_ILL_Total Quality.jpg

การทำให้ลูกค้าพึงพอใจเทียบกับการสร้างผลกำไร

เครื่องจักรของโรงงานสามารถทำงานได้เต็มเวลา 100 เปอร์เซ็นต์ แต่หากการส่งมอบไม่มีประสิทธิภาพ ลูกค้าก็จะผิดหวังและหยุดซื้อผลิตภัณฑ์จากโรงงาน ทำให้โรงงานไม่ประสบความสำเร็จ การทำให้ลูกค้ามีความสุขเป็นเป้าหมายหลัก แต่การให้ความสำคัญกับความพึงพอใจของลูกค้าเพียงอย่างเดียวอาจเป็นอุปสรรคต่อการทำกำไรได้ การมุ่งเน้นที่ลูกค้าเป็นเรื่องสำคัญ แต่ผู้ผลิตจะต้องใช้ประโยชน์สูงสุดจากอุปกรณ์ของตัวเอง พร้อมทั้งยังต้องสามารถตอบสนองความต้องการด้านจำนวนชิ้นส่วน ข้อกำหนดด้านคุณภาพ และความต้องการในการส่งมอบของลูกค้าได้ด้วย

คำสัญญาและการวางแผน

การผลิตที่ประสบความสำเร็จต้องมีการประสานงานร่วมกันระหว่างกลุ่มต่างๆ ภายในองค์กรการผลิต โดยกลุ่มหนึ่งให้คำมั่นสัญญากับลูกค้าถึงผลลัพธ์เกี่ยวกับต้นทุน คุณภาพ และเวลาในการส่งมอบชิ้นส่วนที่พวกเขาสั่งซื้อ ส่วนกลุ่มอื่นๆ ในองค์กร ได้แก่ ฝ่ายวิศวกรรม ฝ่ายจัดซื้อ บุคลากรในโรงงาน และผู้ดูแลระบบ จะสร้างความมั่นใจว่าคำสัญญาเหล่านั้นมีการนำไปปฏิบัติจริง

กลุ่มต่างๆ ให้นิยามของคำว่าประสิทธิภาพแตกต่างกันไป พนักงานฝ่ายตัดเฉือนต้องการเพิ่มประสิทธิภาพของกระบวนการตัดเฉือนแต่ละขั้นตอนเพื่อให้ได้ผลผลิตสูงสุด ส่วนกลุ่มที่ไม่อยู่ในกระบวนการตัดเฉือนด้านเทคนิคจะให้ความสำคัญกับการปรับปรุงประสิทธิภาพโดยรวมของระบบ การวิเคราะห์ของพวกเขาครอบคลุมถึงปัญหาต่างๆ เช่น ประสิทธิภาพของอุปกรณ์โดยรวม (Overall Equipment Effectiveness - OEE) และความสามารถในการผลิตของแรงงาน

หัวใจของประสิทธิภาพ

เพื่อที่จะอธิบายถึงประสิทธิภาพในการผลิตในแง่ของชีววิทยาพื้นฐานนั้น หัวใจของการดำเนินการผลิตคือกระบวนการตัดเฉือน แม้ว่าหัวใจจะเป็นอวัยวะที่ขาดไม่ได้ของร่างกาย แต่มันก็ไม่ได้ทำงานด้วยตัวเอง หัวใจเป็นส่วนหนึ่งของระบบซึ่งรวมถึงร่างกายทุกส่วน รวมถึงสมองด้วย

ในขั้นตอนการผลิต หากหัวใจคือเทคโนโลยีการตัดเฉือน ร่างกายจะเป็นองค์กรการผลิตโดยรวม ซึ่งประกอบด้วยฝ่ายวิศวกรรม ฝ่ายวางแผนธุรกิจ และฝ่ายบริหาร สมองขององค์กรคือกลุ่มบุคลากรที่ประสานองค์ประกอบทั้งหมดของระบบไว้ด้วยกัน อย่างไรก็ตาม สมองไม่อาจตัดสินใจว่าหัวใจควรจะสูบฉีดแรงขึ้น เช่นเดียวกับที่บุคคลคนหนึ่งไม่สามารถควบคุมอัตราการเต้นของหัวใจของตัวเองได้เพียงแค่ใช้ความคิด ในทำนองเดียวกัน กระบวนการตัดเฉือนย่อมไม่อาจควบคุมได้เสมอไปจากมุมมองในเชิงเหตุและผล

ในโลกของเทคโนโลยีดิจิตอลยุคปัจจุบันและ Industrial Internet of Things (IIoT) ผู้คน โดยเฉพาะอย่างยิ่งคนหนุ่มสาว ต้องการคำตอบและกฎที่ชัดเจนสำหรับการควบคุมกระบวนการตัดเฉือน แต่น่าเสียดายที่ในหลายกรณีไม่มีกฎสมที่เหตุสมผล และเป็นสิ่งจำเป็นที่ต้องยอมรับ ตอบสนอง และแก้ไขปัญหาที่ไม่คาดคิดเกี่ยวกับการตัดเฉือน

Figure 2:

HQ_ILL_Reliable Machining And Fluid Production System.jpg

ปัญหาที่ไม่คาดคิดและคนงานที่ขาดทักษะ

ในโลกแห่งความสมบูรณ์แบบ พนักงานในโรงงานต้องมีความรู้ ทักษะ และประสบการณ์ที่จำเป็นในการจัดการกับปัญหาที่ไม่คาดคิดในกระบวนการตัดเฉือน อย่างไรก็ตาม เจ้าของโรงงานหลายคนร้องเรียนว่าการรักษาแรงงานที่มีความสามารถมากเพียงพอนั้นเป็นเรื่องยาก ในขณะที่การฝึกอบรมดูเหมือนจะเป็นวิธีเอาชนะปัญหาการขาดแคลนบุคลากรที่มีทักษะได้ แต่น่าประหลาดใจที่เจ้าของโรงงานบางคนกล่าวว่าความพยายามในการฝึกอบรมมักจะสูญเปล่าเนื่องจากพนักงานขาดทัศนคติเชิงบวกต่อการเรียนรู้ทักษะใหม่ เจ้าของโรงงานหลายคนรายงานว่าในหลายกรณีเมื่อพวกเขาเสนอให้มีการฝึกอบรมทางเทคนิค พนักงานกลับเชื่อว่าพวกเขามีความรู้มากพอจะทำงานที่ได้รับมอบหมายแล้ว และไม่จำเป็นต้องได้รับการฝึกอบรมเพิ่มเติม (ดูแถบด้านข้าง)

เวลาในการผลิตทั้งหมด

การวิเคราะห์ประสิทธิภาพของโรงงานและการกำจัดของเสียสามารถเพิ่มเวลาในการตัดเฉือนได้ จึงทำให้มีความยืดหยุ่นและการตอบสนองต่อความต้องการของลูกค้าได้ดียิ่งขึ้น เวลารวมที่ต้องใช้ในการผลิตชิ้นส่วนคือผลรวมของกิจกรรมต่างๆ มากมาย ซึ่งรวมถึงเวลาในการตัดเฉือนที่แท้จริง การจัดการกับเครื่องมือ การจัดการชิ้นงาน การตรวจสอบคุณภาพ ปัญหาที่ไม่ได้วางแผนไว้ การรอ งานด้านการบริหารจัดการ และอื่นๆ

กิจกรรมบางอย่างเป็นสิ่งจำเป็นและไม่สามารถตัดทิ้งได้ เช่น การเปลี่ยนเครื่องมือ และการจัดการชิ้นงาน นอกเหนือจากกิจกรรมต่างๆ ที่จำเป็นแล้ว โรงงานยังต้องใช้เวลาจัดการกับสถานการณ์ที่คาดไม่ถึง เช่น การเปลี่ยนแปลงในการวางแผน ปัญหาคุณภาพ และการรอเครื่องมือหรือวัสดุชิ้นงานที่ขาดหายไป

ในกรณีหนึ่ง โรงงานได้ตรวจสอบทบทวนกิจกรรมต่างๆ มากมายที่เกี่ยวข้องกับการตัดเฉือนชิ้นส่วนเพื่อหาระยะเวลาที่ใช้ในแต่ละกิจกรรม (รูปที่ 3) เวลาในการตัดเฉือนที่แท้จริงคือ 15 เปอร์เซ็นต์ของการผลิตโดยรวม ขณะที่การจัดเตรียมและการรอกินเวลาถึงหนึ่งในสี่ และปัญหาที่ไม่ได้วางแผนไว้ เช่น เครื่องมือขาดหายหรือล่าช้า หรือการหยุดทำงานเพื่อกำจัดเศษตัดที่ยาวเกินไป จะมีสัดส่วนอีก 25 เปอร์เซ็นต์ เมื่อลดเวลาที่ใช้ในการแก้ปัญหาที่ไม่ได้วางแผนไว้ เวลาในการจัดเตรียม การจัดการกับเครื่องมือ การรอ และการบริหารจัดการ เวลาในการตัดเฉือนที่แท้จริงจะเพิ่มขึ้นถึง 50 เปอร์เซ็นต์ของจำนวนทั้งหมด (รูปที่ 4) ช่วงเวลาที่เพิ่มขึ้นจะช่วยให้โรงงานมีความยืดหยุ่นมากขึ้นในการจับคู่การทำงานตัดเฉือนเข้ากับความต้องการเฉพาะของงานของลูกค้า

Figure 3:

HQ_ILL_Time Spening In Machining Production Not Optimized.jpg

Figure 4:

HQ_ILL_Time Spending In Machining Production Optimized.jpg

ผลกระทบที่ไม่คาดคิดของความพยายามที่ประหยัดเวลา

จากการตรวจสอบการประหยัดเวลาดังเช่นที่ระบุไว้ข้างต้น ส่งผลให้โรงงานอีกแห่งหนึ่งสามารถเพิ่มจำนวนชั่วโมงที่สปินเดิลทำการตัดเฉือนชิ้นส่วนอย่างต่อเนื่องได้ถึงสามเท่า ทว่าโรงงานกลับพบว่าผลตอบแทนของผลผลิตชิ้นส่วนนั้นไม่ได้เพิ่มขึ้นถึงสามเท่า

การศึกษาเพิ่มเติมพบว่ามีปัญหาหลายประการที่ส่งผลให้เกิดปรากฏการณ์ดังกล่าว ปัญหาหลักคือเวลาในกระบวนการเดิมได้รวมเอาการลับคมภายนอกตัวเครื่องจักรไว้ด้วย แนวคิดการประหยัดเวลาแสดงให้เห็นว่าการลับคมสามารถทำได้อย่างมีประสิทธิภาพมากขึ้นบนตัวเครื่องจักรเอง อย่างไรก็ตาม เมื่อการลับคมภายนอกตัวเครื่องจักรย้ายไปทำในเครื่องจักร เวลาหมุนสปินเดิลโดยรวมได้เพิ่มขึ้นเพื่อจัดการกับการลับคม สถานการณ์นี้แสดงให้เห็นว่าการประหยัดเวลาในพื้นที่หนึ่งส่งผลให้อีกพื้นที่หนึ่งต้องสิ้นเปลืองเวลาเพิ่มขึ้นหรือมีประสิทธิภาพลดลงอย่างเห็นได้ชัด

บทเรียนคือ ต้องพิจารณาถึงการเปลี่ยนแปลงการทำงานโดยสอดคล้องกับกระบวนการผลิตโดยรวม การสร้างสมดุลนั้นทำได้ยากและไม่มีกฎโดยทั่วไป เว้นแต่จะหาวิธีใช้เวลาที่มีอยู่ให้เกิดประสิทธิภาพสูงสุดเท่าที่จะเป็นไปได้

การเปลี่ยนแผน

การบรรลุเป้าหมายด้านประสิทธิภาพและความยืดหยุ่นจำเป็นต้องมีการปรับตัวอย่างต่อเนื่องตามความต้องการด้านการผลิตที่เปลี่ยนแปลงไป การเปลี่ยนแปลงมักเกิดขึ้นจากภายนอกเมื่อลูกค้าปรับเปลี่ยนการออกแบบผลิตภัณฑ์หรือเปลี่ยนแปลงจำนวนชิ้นส่วนที่ต้องการ โรงงานผลิตต้องปรับแผนเพื่อตอบสนอง แต่ก็อาจส่งผลกระทบต่อแผนโดยรวมของโรงงานและทำให้เกิดการตอบสนองที่ไม่มีแบบแผน ซึ่งจะยิ่งทำให้เกิดการหยุดชะงักมากขึ้น

เมื่อการวางแผนไม่เป็นระเบียบ โรงงานบางแห่งจะผลิตชิ้นงานในโรงงานให้สำเร็จด้วยวิธีตามอำเภอใจ โดยผลิตงานบนเครื่องจักรใดก็ได้ที่มีอยู่และก่อให้เกิดปัญหามากขึ้น สถานการณ์นี้อาจกลายเป็นวงจรที่ไม่รู้จบ เมื่อปัญหาในการวางแผนเริ่มเกิดขึ้น มันอาจเพิ่มทวีคูณขึ้นเหมือนเชื้อไวรัส ความยุ่งยากเล็กๆ น้อยๆ อาจกลายเป็นเรื่องใหญ่ได้ในไม่ช้า เช่นเดียวกับเชื้อไวรัสของมนุษย์ ความยุ่งยากดังกล่าวอาจแก้ไขได้ยากมาก

ตัวเลือกกำลังการผลิตสำรอง

วิธีหนึ่งในการเพิ่มประสิทธิภาพและความยืดหยุ่นของโรงงานอย่างมีประสิทธิภาพคือ การเพิ่มกำลังการตัดเฉือนสำรอง แนวคิดเรื่องกำลังการผลิตสำรองเป็นเรื่องไม่คุ้นเคยสำหรับโรงงานส่วนใหญ่ และแผนกการเงินของโรงงานอาจอนุมัติการลงทุนในกำลังการตัดเฉือนใหม่ แต่ไม่ต้องการให้อุปกรณ์ใหม่ตั้งอยู่เฉยๆ โดยไม่ได้ทำงาน แผนกการเงินจะมองเห็นเครื่องจักรเป็นการลงทุนหนึ่งหรือสองล้านยูโร (หรือดอลลาร์) และไม่เข้าใจว่าเมื่อจัดซื้อเครื่องจักรมาเป็นกำลังการผลิตสำรองแล้ว เครื่องจักรจะตั้งอยู่เฉยๆ โดยไม่ใช้งานและไม่ได้ทำหน้าที่ใดเป็นประจำได้อย่างไร แต่ในความเป็นจริงแล้วมันมีหน้าที่สำคัญในการสร้างความมั่นใจว่าลูกค้าจะพึงพอใจ เพราะเป็นการสำรองการผลิตที่มีประโยชน์ซึ่งรองรับความยืดหยุ่นและอำนวยความสะดวกในการจัดการกับปัญหาที่ไม่คาดคิดได้

ในบางสถานการณ์ แทนที่จะซื้อเครื่องจักรสำรอง โรงงานจะจัดการด้วยอุปกรณ์ของโรงงานเองจนกว่าจะเกิดการใช้งานเกินพิกัด จากนั้นจึงเลือกผู้รับเหมาช่วงมาหนึ่งราย แต่หากผู้รับเหมาช่วงรายนั้นกำลังประสบปัญหางานล้นและขาดแคลนพนักงานเช่นเดียวกัน ความรับผิดชอบก็จะตกอยู่กับผู้รับเหมาช่วงรายอื่นๆ แทน จึงเป็นเรื่องยากมากที่จะโน้มน้าวให้โรงงานต่างๆ สร้างกำลังการผลิตสำรองเนื่องจากมันแทบจะไม่มีโอกาสนำมาใช้งานอย่างเต็มที่

เวลาส่งมอบที่ยาวนานเทียบกับการส่งมอบตรงเวลา

แรงกดดันจากการต้องส่งมอบให้ตรงเวลาอาจเพิ่มเวลาในการผลิตจริงได้ หากการผลิตงานภายใต้สภาวะปกติต้องใช้เวลาหนึ่งสัปดาห์ แต่ลูกค้าต้องการหลักประกันแน่นอนว่าคุณจะส่งมอบตรงเวลา โรงงานต้องระบุระยะเวลาในการผลิตสองสัปดาห์เพื่อเผื่อเวลาเอาไว้ ในอีกกรณีหนึ่ง หากลูกค้าต้องการชิ้นงานที่เสร็จสมบูรณ์หนึ่งชิ้นภายในวันที่กำหนด โรงงานต้องเริ่มผลิตชิ้นงานสองชิ้นเพื่อให้มีชิ้นงานสำรองในกระบวนการในกรณีที่มีสิ่งไม่คาดคิดขึ้นกับชิ้นงานแรก แนวปฏิบัติเฉพาะหน้าเหล่านี้จะสิ้นเปลืองเวลาและค่าใช้จ่ายในการผลิตโดยไม่จำเป็น และเพิ่มเวลาส่งมอบให้มากกว่าที่ควรจะเป็นตามปกติ

ตัวเลือกการทำงานแบบมัลติทาสก์

อีกวิธีหนึ่งในการเพิ่มประสิทธิภาพและความยืดหยุ่นของโรงงาน แม้ว่าจะมีค่าใช้จ่ายสูง คือการใช้ระบบอัตโนมัติในรูปแบบของเครื่องจักรแบบมัลติทาสก์และพาเลทหมุนเวียน โรงงานสามารถเปลี่ยนเซลล์อัตโนมัติจากงานหนึ่งไปเป็นอีกงานหนึ่งได้อย่างรวดเร็ว และใช้พาเลทในการสร้างและจัดเก็บการติดตั้งในอนาคตได้ ระบบดังกล่าวสามารถพัฒนาขึ้นโดยใช้เครื่องจักรแบบมัลติทาสก์ที่มีพาเลทชิ้นงานอยู่โดยรอบ และมาพร้อมกับช่องใส่เครื่องมือที่มีเครื่องมือหลากหลายโดยให้หุ่นยนต์ทำการซ่อมบำรุงทั้งหมด สำหรับการจัดการในลักษณะนี้ บุคลากรประจำกะกลางวันสามารถติดตั้งเครื่องจักรและพาเลทเพื่อใช้งานกับชิ้นส่วนต่างๆ หลากหลายแบบ และกะกลางคืนสามารถผลิตชิ้นส่วนได้ อย่างไรก็ตาม โซลูชั่นนี้มีค่าใช้จ่ายค่อนข้างสูงและไม่ใช่ทุกบริษัทจะลงทุนในระดับนี้ได้

อุปสรรคที่มีต่อการทำงานแบบมัลติทาสก์

อุปสรรคขององค์กรที่มีต่อแนวทางแบบมัลติทาสก์คือวิธีปฏิบัติของโรงงานทั่วไป ซึ่งมักจัดเรียงเครื่องจักรตามฟังก์ชันการใช้งานเท่านั้น เช่นเดียวกับการจัดตั้งแผนกงานกัด แผนกงานกลึง ฯลฯ โดยแยกจากกัน ในหลายกรณี การจัดระเบียบเครื่องจักรให้เป็นเซลล์จะดีกว่า โดยที่เครื่องจักรแต่ละกลุ่มมีความสามารถในการประมวลผลตามกำหนดที่เหมาะสมกับกลุ่มหรือตระกูลของชิ้นงานแบบเฉพาะเจาะจง การจัดกลุ่มเครื่องจักรตามฟังก์ชันการใช้งานอย่างง่ายๆ ยังช่วยกระตุ้นให้บุคลากรในโรงงานเข้าใจถึงขอบเขตงานของตนเองได้อย่างจำกัด เช่น เป็นผู้ควบคุมเครื่องกลึงหรือผู้ควบคุมเครื่องกัด การฝึกอบรมผู้ควบคุมให้ทำงานได้หลากหลายและสามารถใช้งานเครื่องจักรชนิดต่างๆ ได้จะช่วยให้โรงงานมีความยืดหยุ่นในการปรับสมดุลของปัญหาด้านกำลังการผลิตภายในได้

บทสรุป

ประสิทธิภาพในการผลิตในยุคปัจจุบันต้องรวมถึงการให้ความสำคัญอย่างมากต่อความพึงพอใจของลูกค้า นอกเหนือจากการหาวิธีที่ดีที่สุดในการตัดเฉือนชิ้นส่วน ผู้ผลิตต้องสร้างความพยายามต่างๆ ให้ได้สมดุลเพื่อส่งมอบตรงเวลาโดยจำเป็นต้องสร้างผลกำไรอยู่เสมอ นอกจากจะเพิ่มประสิทธิภาพการทำงานตัดเฉือนแล้ว การใส่ใจด้วยความระมัดระวังกับปัญหาต่างๆ รวมถึงคุณภาพของชิ้นส่วนและกระบวนการ การวางแผนที่ผ่านการจัดระเบียบจากมุมมองขององค์กรการผลิตในภาพรวม และการวิเคราะห์อย่างต่อเนื่องถึงองค์ประกอบของการใช้เวลาในการตัดเฉือนนั้น สามารถขยายเวลาที่มีอยู่ได้เป็นอย่างมากสำหรับการตัดเฉือนชิ้นส่วน และส่งผลให้มีความยืดหยุ่นและประสิทธิภาพเพิ่มขึ้น

(แถบด้านข้าง)

การสนับสนุนทัศนคติเกี่ยวกับการผลิตที่มีประสิทธิภาพ

วิวัฒนาการของกลยุทธ์การผลิตแสดงให้ผู้ใช้เครื่องจักรเห็นถึงความท้าทายใหม่ๆ มากมาย เครื่องจักรแบบอัตโนมัติระดับสูง ซอฟต์แวร์ที่ใช้งานง่าย และเครื่องมือตัดขั้นสูง ช่วยลดความรับผิดชอบงานจริงจากผู้ใช้เครื่อง แต่น่าเสียดายที่ผลข้างเคียงประการหนึ่งจากเทคโนโลยีการผลิตอันซับซ้อนนี้กลับมีแนวโน้มทำให้บุคลากรฝ่ายการผลิตบางคนหลงอยู่ในกรอบความคิดเกี่ยวกับทักษะการทำงานของพวกเขาว่า "ดีพอ" แล้ว

เจ้าของโรงงานหลายรายพบว่าเมื่อเสนอให้พนักงานบางคนเข้ารับการฝึกอบรมงาน พวกเขากลับไม่กระตือรือร้นและรู้สึกว่ามีทักษะเพียงพอที่จะจัดการกับงานที่ต้องทำแล้ว พนักงานเหล่านั้นขาดทัศนคติที่จำเป็นต่อการเติบโตและสร้างความก้าวหน้าในสภาพแวดล้อมการผลิตใหม่

สุภาษิตใน Flanders กล่าวอธิบายถึงกรอบความคิดดังกล่าวไว้ว่า “ไม่มีประโยชน์ที่จะมอบเทียนและแว่นสายตาให้แก่นกฮูก หากมันไม่สามารถอ่านหนังสือหรือไม่เต็มใจจะอ่านหนังสือ” ซึ่งตรงกับวลีในสหรัฐอเมริกาที่ว่า “คุณอาจพาม้าไปหาน้ำได้ แต่คุณบังคับให้มันดื่มน้ำไม่ได้” โดยพื้นฐานแล้ว ไม่ว่าจะอยู่ที่ใดในโลกก็ตาม ผู้คนอาจจะได้รับทุกสิ่งทุกอย่างที่จำเป็นต้องใช้เพื่อบรรลุเป้าหมาย แต่ถ้าพวกเขาไม่ต้องการมีส่วนร่วม ความพยายามนั้นก็ไร้ความหมาย

ในโรงกลึงส่วนใหญ่ในปัจจุบัน ฮาร์ดแวร์ เครื่องมือ และโปรแกรมตัดเฉือนนั้นมีพร้อมและทรงพลัง ดังนั้น ทุกคนจึงกลายเป็นองค์ประกอบสำคัญของประสิทธิภาพในการผลิต นอกจากทัศนคติที่มองไปข้างหน้าแล้ว ทักษะพิเศษที่จำเป็นในปัจจุบันคือความสามารถที่จะเข้าใจถึงกระบวนการตัดเฉือน ไม่ใช่การทำงานร่วมกับคอมพิวเตอร์ แต่เป็นการยืนอยู่ตรงเครื่องจักร คอยฟังและสังเกตกระบวนการต่างๆ

โดยทั่วไปแล้ว กระบวนการนี้จะแสดงถึงสถานะของตัวเองในแบบเดียวกับที่คนเราสามารถฟังเสียงหัวใจของตัวเองและรู้สึกได้ว่าเป็นปกติดีอยู่หรือไม่ การรับรู้นั้นไม่ได้คำนวณด้วยสูตรเลข คุณจำเป็นต้องรู้ว่าจะเฝ้าระวังสิ่งใดและมีปัจจัยที่น่าสนใจอะไรบ้างในสภาพแวดล้อมของกระบวนการ Seco มีการฝึกอบรมทางเทคนิค ความรู้และการสนับสนุนด้านการตัดเฉือนหลากหลายรูปแบบ เมื่อพนักงานในโรงงานมีทัศนคติที่ถูกต้อง Seco ก็พร้อมที่จะช่วยให้พวกเขาเรียนรู้และนำทักษะที่จำเป็นไปใช้เพื่อให้ประสบความสำเร็จ

โดย:

Patrick de Vos, ผู้จัดการฝ่ายพัฒนาธุรกิจและผู้จัดการฝ่ายการศึกษาทางเทคนิคของ Seco Consultancy