www.engineering-thailand.com

04

'19

Written on Modified on

ความพึงพอใจของลูกค้าขึ้นอยู่กับกระบวนการตัดเฉือนที่น่าเชื่อถือ

เมื่อวางแผนและดำเนินการตามกระบวนการตัดเฉือน โดยทั่วไปแล้วผู้ผลิตจะเน้นไปที่การจัดการองค์ประกอบของการดำเนินงานภายในของตน และอาจลืมไปว่าเป้าหมายปลายทางของงานคือการทำให้ลูกค้าพึงพอใจ

ความพึงพอใจของลูกค้าขึ้นอยู่กับการลดเวลาระหว่างการสั่งซื้อของลูกค้าและการจัดส่งผลิตภัณฑ์สำเร็จรูป ในอดีต ผู้ผลิตได้ลดระยะเวลาในการผลิตโดยการตัดเฉือนชิ้นส่วนที่เหมือนกันหลายพันชิ้นและสร้างสินค้าคงคลังขนาดใหญ่ซึ่งสามารถจัดส่งสินค้าได้ในทันที สถานการณ์การผลิตที่มีความหลากหลายต่ำในจำนวนการผลิตสูง หรือ low-mix, high volume (LMHV) นี้ช่วยให้ผู้ผลิตสามารถตอบสนองความต้องการของลูกค้าได้อย่างทันท่วงทีตลอดช่วงการพัฒนากระบวนการตัดเฉือนอย่างค่อยเป็นค่อยไป รวมถึงการผลิตที่เกิดข้อผิดพลาดและการหยุดชะงักโดยไม่คาดคิด

อย่างไรก็ตาม ความต้องการของตลาดในปัจจุบันแตกต่างไปอย่างสิ้นเชิง ลูกค้านิยมสั่งซื้อผลิตภัณฑ์ในขนาดการผลิตเล็กๆ ตามความต้องการเฉพาะเพิ่มมากขึ้น ด้วยเหตุนี้ ผู้ผลิตจึงแทบไม่ได้ทำการผลิตในระยะยาว กลุ่มของชิ้นส่วนที่ซ้ำกันไม่ได้ผลิตขึ้นเป็นหลักพันชิ้น แต่มักเป็นหลักร้อย หลักสิบ หรือเพียงแค่ชิ้นเดียว สถานการณ์การผลิตแบบความหลากหลายสูงในจำนวนการผลิตต่ำ หรือ high-mix, low-volume (HMLV) เหล่านี้ทำให้ไม่มีโอกาสพัฒนากระบวนการอย่างต่อเนื่อง หรือไม่เกิดการหยุดชะงักโดยไม่คาดคิด ผู้ผลิตต้องเผชิญกับความกดดันในการพัฒนากระบวนการตัดเฉือนให้น่าเชื่อถือที่สุดนับตั้งแต่เริ่มชิ้นส่วนชิ้นแรก ความเร็ว ความสม่ำเสมอ และความสามารถในการคาดการณ์ได้ในทันทีจึงเป็นสิ่งสำคัญยิ่ง

อย่างไรก็ตาม ผู้ผลิตหลายรายยังคงให้ความสำคัญกับสิ่งที่เรียกว่า "ประสิทธิภาพ" โดยพัฒนากระบวนการผลิตที่มุ่งเน้นโดยเฉพาะให้มีผลผลิตสูงสุดและใช้ต้นทุนต่ำสุด พวกเขาไม่ได้ตั้งใจจะละเลย “ปัญหาใหญ่ที่ทำเป็นมองไม่เห็น” (the elephant in the room) ซึ่งเป็นสิ่งที่ควรให้ความสำคัญที่สุดในการสร้างความพึงพอใจให้กับลูกค้า โดยเฉพาะลูกค้าที่ต้องการให้มีการจัดส่งตรงเวลา

รูปที่ 1:

HQ_IMG_The_Elephant_In_The_Room.jpg

การผลิตแบบตอบสนองอย่างรวดเร็ว (QRM)

แนวคิดที่เรียกว่าการผลิตแบบตอบสนองอย่างรวดเร็ว หรือ Quick Response Manufacturing (QRM) คือสิ่งตอกย้ำถึงบทบาทที่สำคัญของเวลาในกระบวนการผลิต โดยยึดตามในช่วงเริ่มแรกของการผลิตแบบ HMLV กลยุทธ์ QRM ควบคู่ไปกับความพยายามในการทำของเสียให้เหลือศูนย์และการปรับกระบวนการให้เหมาะสมที่สุดนั้นทำให้เกิดแผนงานที่สามารถกำหนดให้ผู้ผลิตมุ่งสู่เส้นทางที่จะช่วยลดระยะเวลาในการผลิต และเพิ่มความพึงพอใจสูงสุดให้กับลูกค้า

Rajan Suri ซึ่งเป็นศาสตราจารย์ด้านวิศวกรรมอุตสาหการที่มหาวิทยาลัย Wisconsin-Madison ในช่วงทศวรรษ 1990 รับรู้ได้ถึงการเปลี่ยนแปลงที่ค่อยๆ เกิดขึ้นในตลาดอุตสาหกรรมการผลิต โดยเฉพาะอย่างยิ่งแนวโน้มไปสู่การผลิตแบบ HMLV ในปี 1993 เขาได้ก่อตั้งศูนย์สำหรับการผลิตแบบตอบสนองอย่างรวดเร็ว (Center for Quick Response Manufacturing) วัตถุประสงค์ของศูนย์นี้คือการสร้างความร่วมมือระหว่างมหาวิทยาลัยกับบริษัทผู้ผลิตเพื่อพัฒนาและนำวิธีการต่างๆ มาใช้ในการลดระยะเวลาในการผลิต กลยุทธ์ QRM มักถูกนำไปใช้นอกเหนือจากแนวคิดริเริ่มในการปรับปรุงกระบวนการแบบลีน, Six Sigma และที่คล้ายกัน

วิธีแบบดั้งเดิม

ผู้จัดการฝ่ายการผลิตในสภาพแวดล้อมการตัดเฉือนแบบดั้งเดิมต้องการให้การใช้งานของเครื่องจักรนั้นเกิดประโยชน์สูงสุด หากเครื่องจักรหยุดการทำงาน แสดงว่าไม่มีประสิทธิภาพและมีต้นทุนค่าใช้จ่าย แต่ไม่สร้างรายได้ เป้าหมายคือการผลิตในปริมาณมากเพื่อเป็นสินค้าคงคลัง ชิ้นส่วนในสต็อกต้องรองรับตามความต้องการที่ผันแปรของลูกค้า

อย่างไรก็ตาม ในการผลิตแบบ HMLV งานในการผลิตนั้นไม่ได้มีไว้สำหรับสต็อก แต่เพื่อตอบสนองคำสั่งซื้อของลูกค้าสำหรับชิ้นส่วนเฉพาะในจำนวนจำกัด จึงไม่มีสินค้าคงคลังสำรอง

สิ่งที่ทำให้สถานการณ์เกิดความยุ่งยากเพิ่มขึ้นคือปัจจัยต่างๆ อย่างที่เรียกว่า “งานเร่งด่วน” ซึ่งมาโดยไม่ทันตั้งตัว เพื่อตอบสนองต่อสถานการณ์ฉุกเฉิน หรือคำขอพิเศษจากลูกค้ารายสำคัญ หากเครื่องจักรทั้งหมดของโรงงานกำลังทำงาน งานอื่นๆ ย่อมล่าช้าลงเพื่อจัดการกับงานเร่งด่วนดังกล่าว จากนั้น งานที่ล่าช้าเหล่านั้นก็จะกลายเป็นงานเร่งด่วนเสียเอง ระยะเวลาในการผลิตจะเพิ่มขึ้น และเริ่มเกิดความโกลาหลวุ่นวายขึ้นในกระบวนการผลิต

ปัญหาอีกประการหนึ่งคือแนวโน้มที่พนักงานฝ่ายการผลิตจะให้ความสำคัญกับการค้นหาวิธีเพื่อบรรลุเป้าหมายภายใน เช่น การจัดส่งตรงเวลาได้ 100 เปอร์เซ็นต์ เป็นต้น การวางแผนมักทำโดยคำนึงถึงเป้าหมายภายในองค์กรเป็นหลัก ตัวอย่างเช่น บุคลากรของโรงงานอาจทราบว่าการทำงานบางอย่างจนเสร็จสมบูรณ์จะใช้เวลาหนึ่งวัน แต่จะจัดสรรเวลาไว้สองวันเพื่อรับมือกับการหยุดชะงักเนื่องจากงานเร่งด่วนหรือความล่าช้าอื่นๆ ที่อาจเกิดขึ้นได้

นักวางแผนจะเพิ่มระยะเวลาเผื่อไว้เพื่อหลีกเลี่ยงเหตุการณ์ “การจัดการแบบอะคูสติก (acoustic management)” ซึ่งฝ่ายจัดการเห็นว่าเป็นเรื่องน่าตำหนิ อย่างไรก็ตาม หากพบลักษณะเช่นนี้อยู่ทั่วไปทั้งโรงงาน ระยะเวลาในการผลิต 2 สัปดาห์อาจเพิ่มขึ้นเป็น 7 สัปดาห์ได้ ประสิทธิภาพในการจัดส่งตรงเวลาที่วัดได้ภายในองค์กรอาจเป็น 98 เปอร์เซ็นต์ บุคลากรฝ่ายการผลิตพึงพอใจที่ทำได้ตามเป้าหมายภายใน แต่ลูกค้าที่ต้องการผลิตภัณฑ์ภายในสองสัปดาห์ย่อมไม่พอใจเลยแม้แต่น้อย

สภาพแวดล้อมในการผลิตแบบเดิมมีข้อจำกัดด้านระบบ (ดูรูปที่ 2) ในรูปทางซ้ายเป็นทางหลวงที่มีการจราจรโล่ง ซึ่งแสดงให้เห็นถึงการใช้ประโยชน์จากทรัพยากรน้อยเกินไป และเมื่อนำไปใช้กับการผลิตจะหมายถึงต้นทุนการผลิตต่อชิ้นงานสำเร็จสูง ทางหลวงที่มีการใช้งานมากเกินไปทางด้านขวาเต็มไปด้วยรถที่จอดนิ่ง แสดงถึงความวุ่นวายและระยะเวลาในการผลิตยาวนานขึ้น ซึ่งเกิดขึ้นเมื่อเกิดข้อผิดพลาดหรืองานที่ไม่คาดคิดต่างแข่งขันกันเพื่อแย่งพื้นที่ในทางหลวงที่ใช้งานจริง ภาพตรงกลางแสดงให้เห็นถึงวิธีการที่สมดุลและคุ้มค่าสำหรับผลผลิตและการใช้ประโยชน์จากทรัพยากร

รูปที่ 2:

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

แผนงานสำหรับการผลิตแบบ HMLV

ในสภาพแวดล้อมในการผลิตแบบ HMLV ผลผลิตจากชิ้นส่วนงานครั้งแรกและคุณภาพสม่ำเสมอในการผลิตชิ้นงานที่ไม่เหมือนกันถือเป็นสิ่งสำคัญ วัตถุประสงค์คือการนำเสนอผลิตภัณฑ์ที่กำหนดเองโดยเฉพาะ โดยที่ชิ้นส่วนในการผลิตชิ้นเดียวต่อครั้งนี้ต้องใช้ต้นทุนเท่ากันกับชิ้นส่วนในการผลิตล้านชิ้นต่อครั้ง และรับรองการจัดส่งในทันที

การผลิตชิ้นส่วนที่ดีตั้งแต่เริ่มต้นจะขึ้นอยู่กับการกำหนดกระบวนการตัดเฉือนที่ปราศจากปัญหาและน่าเชื่อถือ ปัจจุบันนี้นิยมเน้นใช้เทคนิคการผลิตและเทคโนโลยีดิจิตอลใหม่ล่าสุดเพื่อแก้ปัญหาการตัดเฉือน อย่างไรก็ตาม ความรวดเร็ว ความสม่ำเสมอ และความยืดหยุ่นยังคงเชื่อมโยงอยู่กับพื้นฐานของความยอดเยี่ยมของการดำเนินการตลอดมาเสมอ รวมทั้งพนักงานฝ่ายการผลิตที่มีความรู้ความเข้าใจพร้อมด้วยทัศนคติและแรงจูงใจในเชิงบวก (ดูแถบด้านข้าง)

ก่อนจะพูดถึงการแปลงเป็นดิจิตอลและการเพิ่มประสิทธิภาพ คุณจำเป็นต้องพิจารณาถึงการทำงานในโรงงานโดยรวม กำหนดว่าจะเกิดการสูญเสียเวลาและทรัพยากรตรงที่ใด และพัฒนาวิธีการเพื่อให้เกิดการสูญเสียน้อยที่สุด หลังจากนั้น การเน้นความสำคัญจะเปลี่ยนไปที่คุณภาพหรือความน่าเชื่อถือของกระบวนการ

โรงงานที่มีของเสียเป็นศูนย์

การลดระยะเวลาในการผลิตจำเป็นต้องกำจัดของเสียในกระบวนการผลิต โรงงานที่มีของเสียเป็นศูนย์จะไม่ผลิตชิ้นส่วนมากเกินไป ใช้ประโยชน์จากวัสดุชิ้นงานอย่างเต็มที่ และขจัดการเคลื่อนย้ายเพิ่มเติมสำหรับชิ้นส่วนที่อยู่ระหว่างการผลิต กิจกรรมที่สิ้นเปลืองและเสียเวลาในกระบวนการตัดเฉือนเองนั้น ได้แก่ การเกิดเสี้ยน ผิวสำเร็จไม่ดี เศษตัดยาว การสั่นสะเทือน และข้อผิดพลาดในการตัดเฉือนที่ทำให้เกิดชิ้นส่วนที่ไม่สามารถยอมรับได้ ชิ้นส่วนที่ไม่ดีต้องมีการปรับปรุงหรือไม่ยอมรับและผลิตขึ้นใหม่ ซึ่งจะเป็นการเพิ่มเวลารอคอยในกระบวนการผลิต

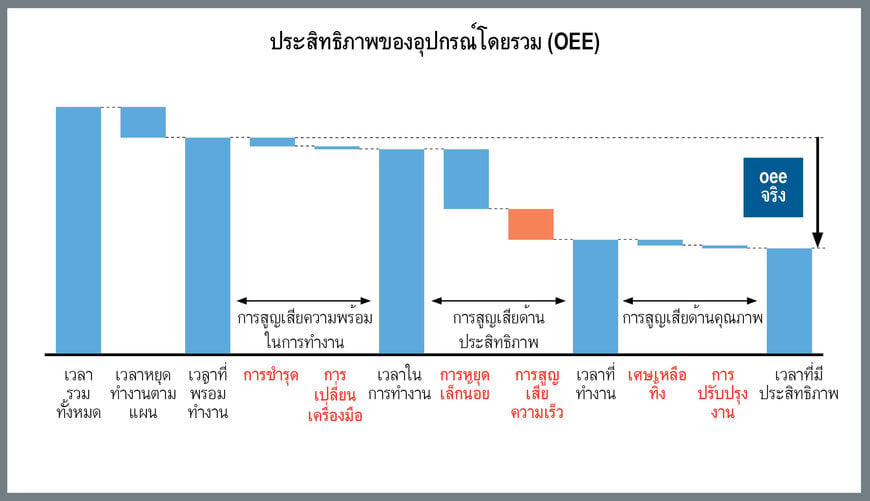

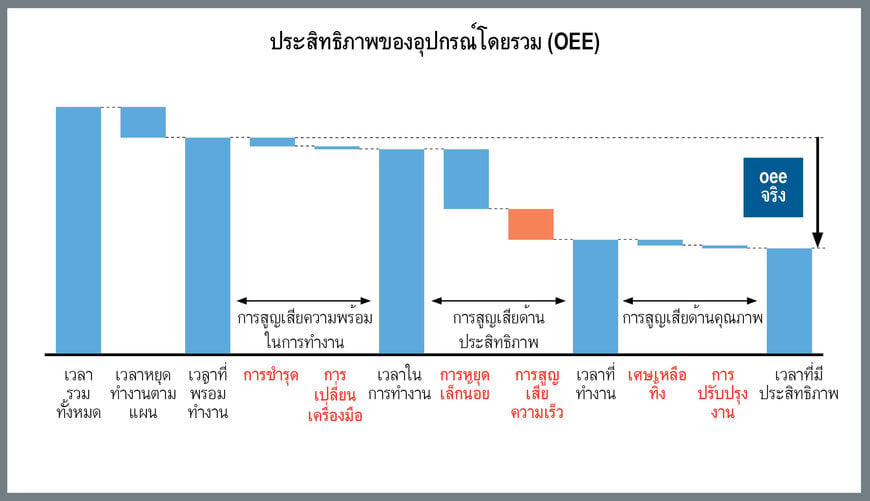

รูปที่ 3:

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

แม้แต่การผลิตให้มีคุณภาพชิ้นส่วนที่สูงเกินความต้องการของลูกค้าก็ยังทำให้เสียเวลาและค่าใช้จ่ายไปโดยเปล่าประโยชน์ โรงงานต้องตระหนักว่าการมีคุณภาพชิ้นงานต่ำที่สุดที่เป็นไปได้ตามข้อมูลเฉพาะและข้อกำหนดด้านการใช้งานของลูกค้าเป็นสิ่งจำเป็น

หากค่าความคลาดเคลื่อนของชิ้นส่วนมีขนาดห้าไมครอน การทำให้ได้ขนาดสามไมครอนนั้นเป็นเรื่องสิ้นเปลือง เพราะต้องใช้เครื่องมือที่มีคุณภาพสูงขึ้นและกระบวนการทำงานที่เที่ยงตรงขึ้นเพื่อให้ได้ค่าความคลาดเคลื่อนแคบลง แต่ลูกค้าจะไม่จ่ายเงินเพิ่มสำหรับคุณภาพที่สูงขึ้นโดยที่ตนไม่ได้ร้องขอ งานนี้จะเป็นข้อเสนอที่สูญเงินเปล่าสำหรับโรงงาน

การคำนึงถึงข้อจำกัด

ระยะแรกของการกำหนดกระบวนการตัดเฉือนที่สมดุล คือการเลือกเครื่องมือที่มีความสามารถในการรับโหลดได้ตรงตามหรือสูงกว่าโหลดเชิงกล ความร้อน ทางเคมี และแรงเสียดทานที่มีอยู่ในงานตัดเฉือนโลหะ

รูปที่ 4:

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

ระยะที่สองจะเกี่ยวข้องกับการเลือกสภาวะการตัดเฉือนที่ยอมรับข้อจำกัดของกระบวนการตัดเฉือนจากปัจจัยในโลกแห่งความเป็นจริง เครื่องมือตัดนั้นมีความสามารถกว้างขวางหลากหลาย แต่ความเป็นจริงเฉพาะจะจำกัดช่วงของตัวแปรการใช้งานที่มีประสิทธิภาพ

ตัวอย่างเช่น ความสามารถของเครื่องมือจะเปลี่ยนไปตามกำลังของเครื่องมือเครื่องจักรที่ใช้งานอยู่ ลักษณะเฉพาะในการตัดเฉือนของวัสดุชิ้นงานอาจจำกัดความเร็วตัดหรืออัตราการป้อน หรือการกำหนดค่าชิ้นงานที่ซับซ้อนหรือมีเนื้ออ่อนอาจมีแนวโน้มจะเกิดการสั่นสะเทือนได้ แม้ว่าการรวมสภาวะการตัดเฉือนมากมายหลายแบบจะได้ผลตามทฤษฎี แต่ข้อจำกัดที่กำหนดตามความเป็นจริงนั้นจะจำกัดทางเลือกที่ปราศจากปัญหาให้เหลือตัวเลือกตัวแปรเพียงบางตัว

การใช้สภาวะการตัดเฉือนที่อยู่นอกเหนือข้อจำกัดของสถานการณ์เฉพาะจะเกิดผลตามมาในทางลบ รวมถึงต้นทุนที่สูงขึ้นและผลผลิตที่ลดลง ปัญหาส่วนใหญ่ที่พบระหว่างการตัดเฉือนนั้นเป็นผลมาจากการขาดความเอาใจใส่ต่อข้อจำกัดที่เกิดจากความเป็นจริงของลักษณะทางกายภาพในกระบวนการตัดเฉือน เมื่อสภาวะการตัดเฉือนไม่เกินข้อจำกัดในโลกแห่งความจริง การทำงานจึงปลอดภัยจากมุมมองทางเทคนิค

อย่างไรก็ตาม การรวมสภาวะการตัดเฉือนที่ปลอดภัยในทางเทคนิคบางอย่างจะไม่เกิดผลลัพธ์ทางเศรษฐกิจแบบเดียวกัน และการเปลี่ยนแปลงสภาวะการตัดเฉือนจะเปลี่ยนแปลงต้นทุนในกระบวนการตัดเฉือนไปด้วย สภาวะการตัดเฉือนที่รวดเร็วแต่มีความปลอดภัยในทางเทคนิคจะเร่งความเร็วให้เกิดผลผลิตชิ้นงานสำเร็จรูปได้ อย่างไรก็ตาม หลังจากผ่านไประยะหนึ่ง ผลผลิตจะช้าลงเนื่องจากตัวแปรการตัดที่รวดเร็วนั้นจะส่งผลให้อายุการใช้งานเครื่องมือสั้นลง และการเปลี่ยนเครื่องมือหลายครั้งจะใช้เวลามากเกินไป

ดังนั้น ระยะที่สามของการสร้างกระบวนการตัดเฉือนที่สมดุลจะเกี่ยวข้องกับการกำหนดการรวมสภาวะการตัดเฉือนอย่างเหมาะสมสำหรับสถานการณ์ที่หนึ่งๆ จึงจำเป็นจะต้องกำหนดขอบเขตการทำงานให้การรวมกันเหล่านั้นมีความสามารถในการผลิตและความคุ้มค่าตามระดับที่ต้องการ หลังจากนำการรวมกันเหล่านั้นมาใช้ในการผลิตแล้ว โดยปกติ จะต้องมีขั้นตอนในการแก้ไขปัญหาโดยเฉพาะ ทั้งยังต้องให้กระบวนการผ่านการวิเคราะห์และการปรับให้เหมาะสมอย่างต่อเนื่องอีกด้วย

เครื่องมืออเนกประสงค์

ในขณะที่เครื่องมือชนิดพิเศษที่มีประสิทธิภาพสูงสามารถเร่งความเร็วผลผลิต การยอมรับข้อจำกัดของกระบวนการอาจทำให้มีตัวเลือกเครื่องมือที่พัฒนาขึ้นเพื่อความหลากหลายในการใช้งาน เมื่อเลือกใช้เครื่องมือให้ได้ความสามารถในการผลิตและความคุ้มทุนสูงสุดในการตัดเฉือนชิ้นส่วนเฉพาะ การเปลี่ยนจากการกำหนดค่าชิ้นงานชิ้นหนึ่งเป็นอีกชิ้นหนึ่งอาจจำเป็นต้องถอดป้อมเครื่องมือออกจนหมดและเปลี่ยนเครื่องมือทั้งหมด ในสถานการณ์การผลิตแบบ HMLV ที่มีการผลิตชิ้นส่วนต่างๆ ในจำนวนน้อยลงนั้นจะเปลี่ยนแปลงอยู่บ่อยครั้ง ระยะเวลาในการเปลี่ยนเครื่องมือนั้นจะใช้ความสามารถในการผลิตทั้งหมดโดยเป็นผลมาจากการใช้เครื่องมือที่ให้กำลังผลิตสูงสุด

ในกรณีที่ประสิทธิภาพการทำงานของเครื่องมือขยายตัวถึงระดับสูงสุด ผู้ปฏิบัติงานบางคนจะลดพารามิเตอร์การตัด เพราะกังวลว่าเครื่องมือจะขัดข้องและหยุดทำงาน ในทางกลับกัน สามารถใช้เครื่องมืออเนกประสงค์กับสภาวะการตัดเฉือนได้หลากหลายกว่าเครื่องมือที่เน้นความสามารถในการผลิต แม้ว่าจะใช้พารามิเตอร์ที่รุนแรงน้อยกว่า เมื่อนำเครื่องมืออเนกประสงค์มาใช้เพื่อประมวลผลชิ้นงานที่แตกต่างหลากหลาย การตัดเฉือนจริงอาจจะค่อนข้างช้ากว่าหรือแพงกว่า แต่การลดเวลาในการจัดเตรียม ลดเศษเหลือทิ้ง และลดระยะเวลาในการผลิตจะช่วยชดเชยผลต่างนั้นและได้มากยิ่งกว่าที่กล่าวมา

บทสรุป

ความพึงพอใจของลูกค้าคือเป้าหมายของความสัมพันธ์ทางธุรกิจ และองค์ประกอบสำคัญของความพึงพอใจของลูกค้าในการผลิต คือการจัดส่งชิ้นส่วนที่ผลิตแล้วได้ตรงเวลา สถานการณ์การผลิตแบบ HMLV สร้างแรงกดดันให้แก่ผู้ผลิตในการเพิ่มประสิทธิภาพการทำงาน เพื่อลดระยะเวลาในการผลิตและเร่งให้มีการจัดส่งเร็วขึ้น การประยุกต์ใช้แนวคิดเรื่องการผลิตแบบตอบสนองอย่างรวดเร็ว (Quick Response Manufacturing) และความคิดริเริ่มเกี่ยวกับการทำของเสียให้เป็นศูนย์ และการปรับให้เหมาะสมที่สุด จะช่วยให้ผู้ผลิตสามารถบรรลุถึงความเร็วและความน่าเชื่อถือที่จำเป็นต่อการตอบสนองความต้องการของลูกค้าสำหรับการจัดส่งตรงเวลา พร้อมทั้งยังช่วยรับรองการได้กำไรจากการผลิต

(แถบด้านข้าง)

บุคลากรที่ชาญฉลาดพร้อมด้วยเครื่องจักรอัจฉริยะ

ลักษณะอันซับซ้อนและเปลี่ยนแปลงอยู่ตลอดของสถานการณ์การผลิตแบบ HMLV ดูจะเป็นสถานการณ์ที่ยอดเยี่ยมสำหรับการนำเทคโนโลยีการผลิตล่าสุดมาใช้ รวมทั้งการสร้างระบบดิจิตอลภายในผ่านทางเครื่องจักรอัจฉริยะและการวิเคราะห์ข้อมูล การสร้างระบบดิจิตอลภายนอกผ่านห่วงโซ่อุปทานและการเชื่อมต่อทางเว็บแบบรวมกับลูกค้าเพื่อให้สัมพันธ์กับอุปทานและอุปสงค์ เทคโนโลยีคลื่นลูกใหม่นี้ช่วยลดมูลค่าจากการป้อนข้อมูลโดยมนุษย์ในการดำเนินการผลิตได้อย่างชัดเจน

แต่ในทางตรงข้าม องค์ประกอบที่เปลี่ยนแปลงอย่างรวดเร็วในสถานการณ์การผลิตแบบ HMLV นี้กลับทำให้การป้อนข้อมูลโดยมนุษย์มีความสำคัญเพิ่มขึ้น การดำเนินงานที่ซับซ้อนจะต้องใช้รูปแบบฝีมือแบบดั้งเดิมในด้านความคิดสร้างสรรค์และความยืดหยุ่นเพื่อการปรับตัวอย่างรวดเร็วให้เข้ากับชิ้นส่วน วัสดุชิ้นงาน และสภาวะการตัดเฉือนที่มีการเปลี่ยนแปลงอย่างต่อเนื่อง

เหนือสิ่งอื่นใด พนักงานฝ่ายการผลิตต้องมีทัศนคติและแรงจูงใจในเชิงบวกที่จำเป็นต่อการเผชิญหน้าและแก้ไขปัญหาท้าทายใหม่ๆ ที่แตกต่างซึ่งเกิดจากการผลิตแบบ HMLV

การจะมีทัศนคติเช่นนั้นได้จะเกี่ยวข้องกับการให้ความรู้ภายในอย่างต่อเนื่อง ซึ่งสาธิตตัวอย่างให้บุคลากรในโรงงานเห็นว่าการแก้ปัญหาเรื่องความสามารถในการผลิตนั้นไม่จำเป็นต้องมีค่าใช้จ่ายสูงและใช้เทคโนโลยีสูงเสมอไป ทัศนคตินี้รวมถึงการตระหนักถึงความสำคัญอย่างยิ่งของการสร้างความพึงใจให้กับลูกค้า บทเรียนที่ได้รับขณะปรับปรุงการปฏิบัติงาน หรือกลุ่มการปฏิบัติงานนั้นสามารถนำมาปรับใช้ซ้ำและขยายไปยังสถานการณ์ที่คล้ายคลึงกันทั่วทั้งโรงงาน

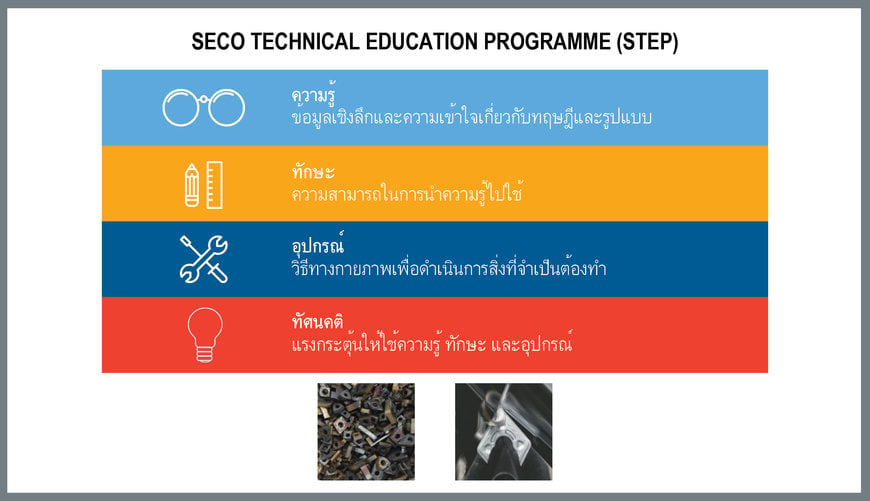

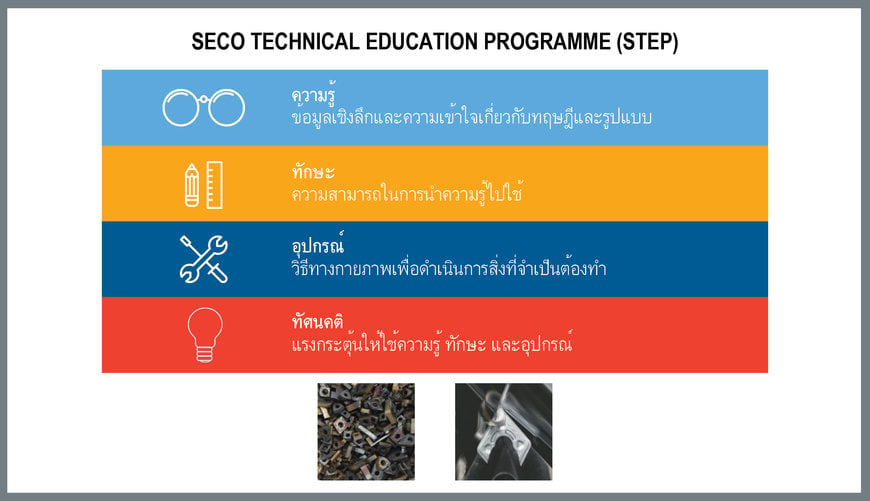

ประสบการณ์ในพื้นที่การทำงานสามารถเสริมเพิ่มเติมได้ด้วยแนวคิดริเริ่มในการให้ความรู้อย่างเป็นระบบ เช่น Seco Technical Education Program (STEP) ซึ่งเป็นโปรแกรมเชิงปฏิบัติที่ได้รับการพัฒนาขึ้นมาอย่างดี โดยออกแบบมาเพื่อทำให้ผู้ใช้คุ้นเคยกับระบบการจัดเครื่องมือและเทคนิคล่าสุด

รูปที่ 5:

HQ_ILL_Seco_Technical_Education_Programme.jpg

การผสมผวนประสบการณ์เชิงปฏิบัติในการวิเคราะห์และปรับปรุงกระบวนการเข้ากับโปรแกรมการให้ความรู้อย่างเป็นระบบถือเป็นกุญแจสำคัญในการสร้างวัฒนธรรมการแก้ปัญหาและการปรับปรุงกระบวนการซึ่งจะช่วยสนับสนุนให้เกิดความสำเร็จในการผลิตอย่างต่อเนื่อง การส่งเสริมการให้ความรู้นั้นจะมีแหล่งข้อมูลแบบมีการโต้ตอบได้ เช่น พอร์ทัลดิจิตอล Seco My Pages ซึ่งเป็นเว็บไซต์ออนไลน์ที่ออกแบบมาเพื่อช่วยในการจัดซื้อและจัดส่งเครื่องมือ ค้นหาวิธีที่ดีกว่าในการใช้เครื่องมือ ปรับปรุงกระบวนการให้เหมาะสม และขอรับความช่วยเหลือทางวิศวกรรม

เพื่อใช้ประโยชน์สูงสุดจากการตัดเฉือนแบบ HMLV ฝ่ายจัดการต้องเปลี่ยนความคิดเรื่องข้อจำกัดด้านระบบของการตัดเฉือนในจำนวนการผลิตสูงแบบดั้งเดิม สิ่งสำคัญคือต้องให้ความสำคัญกับการส่งเสริมบทบาทของพนักงานในการสร้างทัศนคติและความคิดสร้างสรรค์ที่จำเป็นต่อการสร้างสมดุลระหว่างผลผลิตกับความยืดหยุ่นที่จะสร้างความพึงพอใจอย่างเต็มที่ให้กับลูกค้าได้อย่างสม่ำเสมอ

โดย:

Patrick de Vos , วิทยาศาสตรมหาบัณฑิต, ผู้เชี่ยวชาญที่ปรึกษาอาวุโส และผู้จัดการโปรแกรมการให้ความรู้ทางเทคนิคของ Seco Tools

อย่างไรก็ตาม ความต้องการของตลาดในปัจจุบันแตกต่างไปอย่างสิ้นเชิง ลูกค้านิยมสั่งซื้อผลิตภัณฑ์ในขนาดการผลิตเล็กๆ ตามความต้องการเฉพาะเพิ่มมากขึ้น ด้วยเหตุนี้ ผู้ผลิตจึงแทบไม่ได้ทำการผลิตในระยะยาว กลุ่มของชิ้นส่วนที่ซ้ำกันไม่ได้ผลิตขึ้นเป็นหลักพันชิ้น แต่มักเป็นหลักร้อย หลักสิบ หรือเพียงแค่ชิ้นเดียว สถานการณ์การผลิตแบบความหลากหลายสูงในจำนวนการผลิตต่ำ หรือ high-mix, low-volume (HMLV) เหล่านี้ทำให้ไม่มีโอกาสพัฒนากระบวนการอย่างต่อเนื่อง หรือไม่เกิดการหยุดชะงักโดยไม่คาดคิด ผู้ผลิตต้องเผชิญกับความกดดันในการพัฒนากระบวนการตัดเฉือนให้น่าเชื่อถือที่สุดนับตั้งแต่เริ่มชิ้นส่วนชิ้นแรก ความเร็ว ความสม่ำเสมอ และความสามารถในการคาดการณ์ได้ในทันทีจึงเป็นสิ่งสำคัญยิ่ง

อย่างไรก็ตาม ผู้ผลิตหลายรายยังคงให้ความสำคัญกับสิ่งที่เรียกว่า "ประสิทธิภาพ" โดยพัฒนากระบวนการผลิตที่มุ่งเน้นโดยเฉพาะให้มีผลผลิตสูงสุดและใช้ต้นทุนต่ำสุด พวกเขาไม่ได้ตั้งใจจะละเลย “ปัญหาใหญ่ที่ทำเป็นมองไม่เห็น” (the elephant in the room) ซึ่งเป็นสิ่งที่ควรให้ความสำคัญที่สุดในการสร้างความพึงพอใจให้กับลูกค้า โดยเฉพาะลูกค้าที่ต้องการให้มีการจัดส่งตรงเวลา

รูปที่ 1:

HQ_IMG_The_Elephant_In_The_Room.jpg

การผลิตแบบตอบสนองอย่างรวดเร็ว (QRM)

แนวคิดที่เรียกว่าการผลิตแบบตอบสนองอย่างรวดเร็ว หรือ Quick Response Manufacturing (QRM) คือสิ่งตอกย้ำถึงบทบาทที่สำคัญของเวลาในกระบวนการผลิต โดยยึดตามในช่วงเริ่มแรกของการผลิตแบบ HMLV กลยุทธ์ QRM ควบคู่ไปกับความพยายามในการทำของเสียให้เหลือศูนย์และการปรับกระบวนการให้เหมาะสมที่สุดนั้นทำให้เกิดแผนงานที่สามารถกำหนดให้ผู้ผลิตมุ่งสู่เส้นทางที่จะช่วยลดระยะเวลาในการผลิต และเพิ่มความพึงพอใจสูงสุดให้กับลูกค้า

Rajan Suri ซึ่งเป็นศาสตราจารย์ด้านวิศวกรรมอุตสาหการที่มหาวิทยาลัย Wisconsin-Madison ในช่วงทศวรรษ 1990 รับรู้ได้ถึงการเปลี่ยนแปลงที่ค่อยๆ เกิดขึ้นในตลาดอุตสาหกรรมการผลิต โดยเฉพาะอย่างยิ่งแนวโน้มไปสู่การผลิตแบบ HMLV ในปี 1993 เขาได้ก่อตั้งศูนย์สำหรับการผลิตแบบตอบสนองอย่างรวดเร็ว (Center for Quick Response Manufacturing) วัตถุประสงค์ของศูนย์นี้คือการสร้างความร่วมมือระหว่างมหาวิทยาลัยกับบริษัทผู้ผลิตเพื่อพัฒนาและนำวิธีการต่างๆ มาใช้ในการลดระยะเวลาในการผลิต กลยุทธ์ QRM มักถูกนำไปใช้นอกเหนือจากแนวคิดริเริ่มในการปรับปรุงกระบวนการแบบลีน, Six Sigma และที่คล้ายกัน

วิธีแบบดั้งเดิม

ผู้จัดการฝ่ายการผลิตในสภาพแวดล้อมการตัดเฉือนแบบดั้งเดิมต้องการให้การใช้งานของเครื่องจักรนั้นเกิดประโยชน์สูงสุด หากเครื่องจักรหยุดการทำงาน แสดงว่าไม่มีประสิทธิภาพและมีต้นทุนค่าใช้จ่าย แต่ไม่สร้างรายได้ เป้าหมายคือการผลิตในปริมาณมากเพื่อเป็นสินค้าคงคลัง ชิ้นส่วนในสต็อกต้องรองรับตามความต้องการที่ผันแปรของลูกค้า

อย่างไรก็ตาม ในการผลิตแบบ HMLV งานในการผลิตนั้นไม่ได้มีไว้สำหรับสต็อก แต่เพื่อตอบสนองคำสั่งซื้อของลูกค้าสำหรับชิ้นส่วนเฉพาะในจำนวนจำกัด จึงไม่มีสินค้าคงคลังสำรอง

สิ่งที่ทำให้สถานการณ์เกิดความยุ่งยากเพิ่มขึ้นคือปัจจัยต่างๆ อย่างที่เรียกว่า “งานเร่งด่วน” ซึ่งมาโดยไม่ทันตั้งตัว เพื่อตอบสนองต่อสถานการณ์ฉุกเฉิน หรือคำขอพิเศษจากลูกค้ารายสำคัญ หากเครื่องจักรทั้งหมดของโรงงานกำลังทำงาน งานอื่นๆ ย่อมล่าช้าลงเพื่อจัดการกับงานเร่งด่วนดังกล่าว จากนั้น งานที่ล่าช้าเหล่านั้นก็จะกลายเป็นงานเร่งด่วนเสียเอง ระยะเวลาในการผลิตจะเพิ่มขึ้น และเริ่มเกิดความโกลาหลวุ่นวายขึ้นในกระบวนการผลิต

ปัญหาอีกประการหนึ่งคือแนวโน้มที่พนักงานฝ่ายการผลิตจะให้ความสำคัญกับการค้นหาวิธีเพื่อบรรลุเป้าหมายภายใน เช่น การจัดส่งตรงเวลาได้ 100 เปอร์เซ็นต์ เป็นต้น การวางแผนมักทำโดยคำนึงถึงเป้าหมายภายในองค์กรเป็นหลัก ตัวอย่างเช่น บุคลากรของโรงงานอาจทราบว่าการทำงานบางอย่างจนเสร็จสมบูรณ์จะใช้เวลาหนึ่งวัน แต่จะจัดสรรเวลาไว้สองวันเพื่อรับมือกับการหยุดชะงักเนื่องจากงานเร่งด่วนหรือความล่าช้าอื่นๆ ที่อาจเกิดขึ้นได้

นักวางแผนจะเพิ่มระยะเวลาเผื่อไว้เพื่อหลีกเลี่ยงเหตุการณ์ “การจัดการแบบอะคูสติก (acoustic management)” ซึ่งฝ่ายจัดการเห็นว่าเป็นเรื่องน่าตำหนิ อย่างไรก็ตาม หากพบลักษณะเช่นนี้อยู่ทั่วไปทั้งโรงงาน ระยะเวลาในการผลิต 2 สัปดาห์อาจเพิ่มขึ้นเป็น 7 สัปดาห์ได้ ประสิทธิภาพในการจัดส่งตรงเวลาที่วัดได้ภายในองค์กรอาจเป็น 98 เปอร์เซ็นต์ บุคลากรฝ่ายการผลิตพึงพอใจที่ทำได้ตามเป้าหมายภายใน แต่ลูกค้าที่ต้องการผลิตภัณฑ์ภายในสองสัปดาห์ย่อมไม่พอใจเลยแม้แต่น้อย

สภาพแวดล้อมในการผลิตแบบเดิมมีข้อจำกัดด้านระบบ (ดูรูปที่ 2) ในรูปทางซ้ายเป็นทางหลวงที่มีการจราจรโล่ง ซึ่งแสดงให้เห็นถึงการใช้ประโยชน์จากทรัพยากรน้อยเกินไป และเมื่อนำไปใช้กับการผลิตจะหมายถึงต้นทุนการผลิตต่อชิ้นงานสำเร็จสูง ทางหลวงที่มีการใช้งานมากเกินไปทางด้านขวาเต็มไปด้วยรถที่จอดนิ่ง แสดงถึงความวุ่นวายและระยะเวลาในการผลิตยาวนานขึ้น ซึ่งเกิดขึ้นเมื่อเกิดข้อผิดพลาดหรืองานที่ไม่คาดคิดต่างแข่งขันกันเพื่อแย่งพื้นที่ในทางหลวงที่ใช้งานจริง ภาพตรงกลางแสดงให้เห็นถึงวิธีการที่สมดุลและคุ้มค่าสำหรับผลผลิตและการใช้ประโยชน์จากทรัพยากร

รูปที่ 2:

HQ_ILL_Balance_Between_Speed_Of_Delivery_And_Efficiency.jpg

แผนงานสำหรับการผลิตแบบ HMLV

ในสภาพแวดล้อมในการผลิตแบบ HMLV ผลผลิตจากชิ้นส่วนงานครั้งแรกและคุณภาพสม่ำเสมอในการผลิตชิ้นงานที่ไม่เหมือนกันถือเป็นสิ่งสำคัญ วัตถุประสงค์คือการนำเสนอผลิตภัณฑ์ที่กำหนดเองโดยเฉพาะ โดยที่ชิ้นส่วนในการผลิตชิ้นเดียวต่อครั้งนี้ต้องใช้ต้นทุนเท่ากันกับชิ้นส่วนในการผลิตล้านชิ้นต่อครั้ง และรับรองการจัดส่งในทันที

การผลิตชิ้นส่วนที่ดีตั้งแต่เริ่มต้นจะขึ้นอยู่กับการกำหนดกระบวนการตัดเฉือนที่ปราศจากปัญหาและน่าเชื่อถือ ปัจจุบันนี้นิยมเน้นใช้เทคนิคการผลิตและเทคโนโลยีดิจิตอลใหม่ล่าสุดเพื่อแก้ปัญหาการตัดเฉือน อย่างไรก็ตาม ความรวดเร็ว ความสม่ำเสมอ และความยืดหยุ่นยังคงเชื่อมโยงอยู่กับพื้นฐานของความยอดเยี่ยมของการดำเนินการตลอดมาเสมอ รวมทั้งพนักงานฝ่ายการผลิตที่มีความรู้ความเข้าใจพร้อมด้วยทัศนคติและแรงจูงใจในเชิงบวก (ดูแถบด้านข้าง)

ก่อนจะพูดถึงการแปลงเป็นดิจิตอลและการเพิ่มประสิทธิภาพ คุณจำเป็นต้องพิจารณาถึงการทำงานในโรงงานโดยรวม กำหนดว่าจะเกิดการสูญเสียเวลาและทรัพยากรตรงที่ใด และพัฒนาวิธีการเพื่อให้เกิดการสูญเสียน้อยที่สุด หลังจากนั้น การเน้นความสำคัญจะเปลี่ยนไปที่คุณภาพหรือความน่าเชื่อถือของกระบวนการ

โรงงานที่มีของเสียเป็นศูนย์

การลดระยะเวลาในการผลิตจำเป็นต้องกำจัดของเสียในกระบวนการผลิต โรงงานที่มีของเสียเป็นศูนย์จะไม่ผลิตชิ้นส่วนมากเกินไป ใช้ประโยชน์จากวัสดุชิ้นงานอย่างเต็มที่ และขจัดการเคลื่อนย้ายเพิ่มเติมสำหรับชิ้นส่วนที่อยู่ระหว่างการผลิต กิจกรรมที่สิ้นเปลืองและเสียเวลาในกระบวนการตัดเฉือนเองนั้น ได้แก่ การเกิดเสี้ยน ผิวสำเร็จไม่ดี เศษตัดยาว การสั่นสะเทือน และข้อผิดพลาดในการตัดเฉือนที่ทำให้เกิดชิ้นส่วนที่ไม่สามารถยอมรับได้ ชิ้นส่วนที่ไม่ดีต้องมีการปรับปรุงหรือไม่ยอมรับและผลิตขึ้นใหม่ ซึ่งจะเป็นการเพิ่มเวลารอคอยในกระบวนการผลิต

รูปที่ 3:

HQ_ILL_Overall_Equipment_Efficiency_OEE.jpg

แม้แต่การผลิตให้มีคุณภาพชิ้นส่วนที่สูงเกินความต้องการของลูกค้าก็ยังทำให้เสียเวลาและค่าใช้จ่ายไปโดยเปล่าประโยชน์ โรงงานต้องตระหนักว่าการมีคุณภาพชิ้นงานต่ำที่สุดที่เป็นไปได้ตามข้อมูลเฉพาะและข้อกำหนดด้านการใช้งานของลูกค้าเป็นสิ่งจำเป็น

หากค่าความคลาดเคลื่อนของชิ้นส่วนมีขนาดห้าไมครอน การทำให้ได้ขนาดสามไมครอนนั้นเป็นเรื่องสิ้นเปลือง เพราะต้องใช้เครื่องมือที่มีคุณภาพสูงขึ้นและกระบวนการทำงานที่เที่ยงตรงขึ้นเพื่อให้ได้ค่าความคลาดเคลื่อนแคบลง แต่ลูกค้าจะไม่จ่ายเงินเพิ่มสำหรับคุณภาพที่สูงขึ้นโดยที่ตนไม่ได้ร้องขอ งานนี้จะเป็นข้อเสนอที่สูญเงินเปล่าสำหรับโรงงาน

การคำนึงถึงข้อจำกัด

ระยะแรกของการกำหนดกระบวนการตัดเฉือนที่สมดุล คือการเลือกเครื่องมือที่มีความสามารถในการรับโหลดได้ตรงตามหรือสูงกว่าโหลดเชิงกล ความร้อน ทางเคมี และแรงเสียดทานที่มีอยู่ในงานตัดเฉือนโลหะ

รูปที่ 4:

HQ_ILL_OS_Mechanical_And_Thermal_Barriers_Frame_Working_Window.jpg

ระยะที่สองจะเกี่ยวข้องกับการเลือกสภาวะการตัดเฉือนที่ยอมรับข้อจำกัดของกระบวนการตัดเฉือนจากปัจจัยในโลกแห่งความเป็นจริง เครื่องมือตัดนั้นมีความสามารถกว้างขวางหลากหลาย แต่ความเป็นจริงเฉพาะจะจำกัดช่วงของตัวแปรการใช้งานที่มีประสิทธิภาพ

ตัวอย่างเช่น ความสามารถของเครื่องมือจะเปลี่ยนไปตามกำลังของเครื่องมือเครื่องจักรที่ใช้งานอยู่ ลักษณะเฉพาะในการตัดเฉือนของวัสดุชิ้นงานอาจจำกัดความเร็วตัดหรืออัตราการป้อน หรือการกำหนดค่าชิ้นงานที่ซับซ้อนหรือมีเนื้ออ่อนอาจมีแนวโน้มจะเกิดการสั่นสะเทือนได้ แม้ว่าการรวมสภาวะการตัดเฉือนมากมายหลายแบบจะได้ผลตามทฤษฎี แต่ข้อจำกัดที่กำหนดตามความเป็นจริงนั้นจะจำกัดทางเลือกที่ปราศจากปัญหาให้เหลือตัวเลือกตัวแปรเพียงบางตัว

การใช้สภาวะการตัดเฉือนที่อยู่นอกเหนือข้อจำกัดของสถานการณ์เฉพาะจะเกิดผลตามมาในทางลบ รวมถึงต้นทุนที่สูงขึ้นและผลผลิตที่ลดลง ปัญหาส่วนใหญ่ที่พบระหว่างการตัดเฉือนนั้นเป็นผลมาจากการขาดความเอาใจใส่ต่อข้อจำกัดที่เกิดจากความเป็นจริงของลักษณะทางกายภาพในกระบวนการตัดเฉือน เมื่อสภาวะการตัดเฉือนไม่เกินข้อจำกัดในโลกแห่งความจริง การทำงานจึงปลอดภัยจากมุมมองทางเทคนิค

อย่างไรก็ตาม การรวมสภาวะการตัดเฉือนที่ปลอดภัยในทางเทคนิคบางอย่างจะไม่เกิดผลลัพธ์ทางเศรษฐกิจแบบเดียวกัน และการเปลี่ยนแปลงสภาวะการตัดเฉือนจะเปลี่ยนแปลงต้นทุนในกระบวนการตัดเฉือนไปด้วย สภาวะการตัดเฉือนที่รวดเร็วแต่มีความปลอดภัยในทางเทคนิคจะเร่งความเร็วให้เกิดผลผลิตชิ้นงานสำเร็จรูปได้ อย่างไรก็ตาม หลังจากผ่านไประยะหนึ่ง ผลผลิตจะช้าลงเนื่องจากตัวแปรการตัดที่รวดเร็วนั้นจะส่งผลให้อายุการใช้งานเครื่องมือสั้นลง และการเปลี่ยนเครื่องมือหลายครั้งจะใช้เวลามากเกินไป

ดังนั้น ระยะที่สามของการสร้างกระบวนการตัดเฉือนที่สมดุลจะเกี่ยวข้องกับการกำหนดการรวมสภาวะการตัดเฉือนอย่างเหมาะสมสำหรับสถานการณ์ที่หนึ่งๆ จึงจำเป็นจะต้องกำหนดขอบเขตการทำงานให้การรวมกันเหล่านั้นมีความสามารถในการผลิตและความคุ้มค่าตามระดับที่ต้องการ หลังจากนำการรวมกันเหล่านั้นมาใช้ในการผลิตแล้ว โดยปกติ จะต้องมีขั้นตอนในการแก้ไขปัญหาโดยเฉพาะ ทั้งยังต้องให้กระบวนการผ่านการวิเคราะห์และการปรับให้เหมาะสมอย่างต่อเนื่องอีกด้วย

เครื่องมืออเนกประสงค์

ในขณะที่เครื่องมือชนิดพิเศษที่มีประสิทธิภาพสูงสามารถเร่งความเร็วผลผลิต การยอมรับข้อจำกัดของกระบวนการอาจทำให้มีตัวเลือกเครื่องมือที่พัฒนาขึ้นเพื่อความหลากหลายในการใช้งาน เมื่อเลือกใช้เครื่องมือให้ได้ความสามารถในการผลิตและความคุ้มทุนสูงสุดในการตัดเฉือนชิ้นส่วนเฉพาะ การเปลี่ยนจากการกำหนดค่าชิ้นงานชิ้นหนึ่งเป็นอีกชิ้นหนึ่งอาจจำเป็นต้องถอดป้อมเครื่องมือออกจนหมดและเปลี่ยนเครื่องมือทั้งหมด ในสถานการณ์การผลิตแบบ HMLV ที่มีการผลิตชิ้นส่วนต่างๆ ในจำนวนน้อยลงนั้นจะเปลี่ยนแปลงอยู่บ่อยครั้ง ระยะเวลาในการเปลี่ยนเครื่องมือนั้นจะใช้ความสามารถในการผลิตทั้งหมดโดยเป็นผลมาจากการใช้เครื่องมือที่ให้กำลังผลิตสูงสุด

ในกรณีที่ประสิทธิภาพการทำงานของเครื่องมือขยายตัวถึงระดับสูงสุด ผู้ปฏิบัติงานบางคนจะลดพารามิเตอร์การตัด เพราะกังวลว่าเครื่องมือจะขัดข้องและหยุดทำงาน ในทางกลับกัน สามารถใช้เครื่องมืออเนกประสงค์กับสภาวะการตัดเฉือนได้หลากหลายกว่าเครื่องมือที่เน้นความสามารถในการผลิต แม้ว่าจะใช้พารามิเตอร์ที่รุนแรงน้อยกว่า เมื่อนำเครื่องมืออเนกประสงค์มาใช้เพื่อประมวลผลชิ้นงานที่แตกต่างหลากหลาย การตัดเฉือนจริงอาจจะค่อนข้างช้ากว่าหรือแพงกว่า แต่การลดเวลาในการจัดเตรียม ลดเศษเหลือทิ้ง และลดระยะเวลาในการผลิตจะช่วยชดเชยผลต่างนั้นและได้มากยิ่งกว่าที่กล่าวมา

บทสรุป

ความพึงพอใจของลูกค้าคือเป้าหมายของความสัมพันธ์ทางธุรกิจ และองค์ประกอบสำคัญของความพึงพอใจของลูกค้าในการผลิต คือการจัดส่งชิ้นส่วนที่ผลิตแล้วได้ตรงเวลา สถานการณ์การผลิตแบบ HMLV สร้างแรงกดดันให้แก่ผู้ผลิตในการเพิ่มประสิทธิภาพการทำงาน เพื่อลดระยะเวลาในการผลิตและเร่งให้มีการจัดส่งเร็วขึ้น การประยุกต์ใช้แนวคิดเรื่องการผลิตแบบตอบสนองอย่างรวดเร็ว (Quick Response Manufacturing) และความคิดริเริ่มเกี่ยวกับการทำของเสียให้เป็นศูนย์ และการปรับให้เหมาะสมที่สุด จะช่วยให้ผู้ผลิตสามารถบรรลุถึงความเร็วและความน่าเชื่อถือที่จำเป็นต่อการตอบสนองความต้องการของลูกค้าสำหรับการจัดส่งตรงเวลา พร้อมทั้งยังช่วยรับรองการได้กำไรจากการผลิต

(แถบด้านข้าง)

บุคลากรที่ชาญฉลาดพร้อมด้วยเครื่องจักรอัจฉริยะ

ลักษณะอันซับซ้อนและเปลี่ยนแปลงอยู่ตลอดของสถานการณ์การผลิตแบบ HMLV ดูจะเป็นสถานการณ์ที่ยอดเยี่ยมสำหรับการนำเทคโนโลยีการผลิตล่าสุดมาใช้ รวมทั้งการสร้างระบบดิจิตอลภายในผ่านทางเครื่องจักรอัจฉริยะและการวิเคราะห์ข้อมูล การสร้างระบบดิจิตอลภายนอกผ่านห่วงโซ่อุปทานและการเชื่อมต่อทางเว็บแบบรวมกับลูกค้าเพื่อให้สัมพันธ์กับอุปทานและอุปสงค์ เทคโนโลยีคลื่นลูกใหม่นี้ช่วยลดมูลค่าจากการป้อนข้อมูลโดยมนุษย์ในการดำเนินการผลิตได้อย่างชัดเจน

แต่ในทางตรงข้าม องค์ประกอบที่เปลี่ยนแปลงอย่างรวดเร็วในสถานการณ์การผลิตแบบ HMLV นี้กลับทำให้การป้อนข้อมูลโดยมนุษย์มีความสำคัญเพิ่มขึ้น การดำเนินงานที่ซับซ้อนจะต้องใช้รูปแบบฝีมือแบบดั้งเดิมในด้านความคิดสร้างสรรค์และความยืดหยุ่นเพื่อการปรับตัวอย่างรวดเร็วให้เข้ากับชิ้นส่วน วัสดุชิ้นงาน และสภาวะการตัดเฉือนที่มีการเปลี่ยนแปลงอย่างต่อเนื่อง

เหนือสิ่งอื่นใด พนักงานฝ่ายการผลิตต้องมีทัศนคติและแรงจูงใจในเชิงบวกที่จำเป็นต่อการเผชิญหน้าและแก้ไขปัญหาท้าทายใหม่ๆ ที่แตกต่างซึ่งเกิดจากการผลิตแบบ HMLV

การจะมีทัศนคติเช่นนั้นได้จะเกี่ยวข้องกับการให้ความรู้ภายในอย่างต่อเนื่อง ซึ่งสาธิตตัวอย่างให้บุคลากรในโรงงานเห็นว่าการแก้ปัญหาเรื่องความสามารถในการผลิตนั้นไม่จำเป็นต้องมีค่าใช้จ่ายสูงและใช้เทคโนโลยีสูงเสมอไป ทัศนคตินี้รวมถึงการตระหนักถึงความสำคัญอย่างยิ่งของการสร้างความพึงใจให้กับลูกค้า บทเรียนที่ได้รับขณะปรับปรุงการปฏิบัติงาน หรือกลุ่มการปฏิบัติงานนั้นสามารถนำมาปรับใช้ซ้ำและขยายไปยังสถานการณ์ที่คล้ายคลึงกันทั่วทั้งโรงงาน

ประสบการณ์ในพื้นที่การทำงานสามารถเสริมเพิ่มเติมได้ด้วยแนวคิดริเริ่มในการให้ความรู้อย่างเป็นระบบ เช่น Seco Technical Education Program (STEP) ซึ่งเป็นโปรแกรมเชิงปฏิบัติที่ได้รับการพัฒนาขึ้นมาอย่างดี โดยออกแบบมาเพื่อทำให้ผู้ใช้คุ้นเคยกับระบบการจัดเครื่องมือและเทคนิคล่าสุด

รูปที่ 5:

HQ_ILL_Seco_Technical_Education_Programme.jpg

การผสมผวนประสบการณ์เชิงปฏิบัติในการวิเคราะห์และปรับปรุงกระบวนการเข้ากับโปรแกรมการให้ความรู้อย่างเป็นระบบถือเป็นกุญแจสำคัญในการสร้างวัฒนธรรมการแก้ปัญหาและการปรับปรุงกระบวนการซึ่งจะช่วยสนับสนุนให้เกิดความสำเร็จในการผลิตอย่างต่อเนื่อง การส่งเสริมการให้ความรู้นั้นจะมีแหล่งข้อมูลแบบมีการโต้ตอบได้ เช่น พอร์ทัลดิจิตอล Seco My Pages ซึ่งเป็นเว็บไซต์ออนไลน์ที่ออกแบบมาเพื่อช่วยในการจัดซื้อและจัดส่งเครื่องมือ ค้นหาวิธีที่ดีกว่าในการใช้เครื่องมือ ปรับปรุงกระบวนการให้เหมาะสม และขอรับความช่วยเหลือทางวิศวกรรม

เพื่อใช้ประโยชน์สูงสุดจากการตัดเฉือนแบบ HMLV ฝ่ายจัดการต้องเปลี่ยนความคิดเรื่องข้อจำกัดด้านระบบของการตัดเฉือนในจำนวนการผลิตสูงแบบดั้งเดิม สิ่งสำคัญคือต้องให้ความสำคัญกับการส่งเสริมบทบาทของพนักงานในการสร้างทัศนคติและความคิดสร้างสรรค์ที่จำเป็นต่อการสร้างสมดุลระหว่างผลผลิตกับความยืดหยุ่นที่จะสร้างความพึงพอใจอย่างเต็มที่ให้กับลูกค้าได้อย่างสม่ำเสมอ

โดย:

Patrick de Vos , วิทยาศาสตรมหาบัณฑิต, ผู้เชี่ยวชาญที่ปรึกษาอาวุโส และผู้จัดการโปรแกรมการให้ความรู้ทางเทคนิคของ Seco Tools