www.engineering-thailand.com

16

'19

Written on Modified on

เทคโนโลยีกลุ่ม (Group Technology): ความยอดเยี่ยมของการดำเนินการในยุคอุตสาหกรรม 4.0

ตั้งแต่ก่อนยุคปฏิวัติอุตสาหกรรมจนกระทั่งถึงปัจจุบัน ผู้ผลิตได้มีเป้าหมายทั่วไปร่วมกัน นั่นคือ: ผลิตชิ้นส่วนให้ได้จำนวนหนึ่ง ภายในระยะเวลาหนึ่ง ด้วยต้นทุนจำนวนหนึ่ง กระบวนการผลิตได้พัฒนาจากการผลิตชิ้นงานด้วยมือทีละชิ้นมาเป็นสายการผลิตแบบเป็นจำนวนมากและได้ชิ้นงานที่มีความเหมือนกันในจำนวนที่เพิ่มมากขึ้นเรื่อยๆ ที่เรียกว่า high volume/low product mix (HVLM) (กลุ่มผลิตภัณฑ์มีความหลากหลายต่ำ แต่จำนวนการผลิตสูง) ล่าสุดเทคโนโลยีดิจิตอลที่ใช้ในการโปรแกรม การควบคุมเครื่องจักร และระบบการจัดการชิ้นงาน กำลังก่อให้เกิดอุตสาหกรรมการผลิตที่รู้จักกันในชื่อว่า อุตสาหกรรม 4.0 ซึ่งช่วยให้เกิดการผลิตที่ให้ความคุ้มค่าที่เรียกว่า high-mix/low-volume (HMLV) ที่ชิ้นส่วนมีความหลากหลายสูง ในการผลิตต่อครั้งจำนวนไม่มาก

ในยุคอุตสาหกรรม 4.0 การผลิตมักจะนิยมเน้นไปที่เทคนิคการผลิตใหม่ล่าสุดและเทคโนโลยีดิจิตอล อย่างไรก็ตาม ความสามารถในการผลิตและความคุ้มค่าสูงสุดยังคงขึ้นอยู่กับพื้นฐานความยอดเยี่ยมของการดำเนินการ ในระบบเศรษฐกิจปัจจุบัน ผู้ผลิตโดยทั่วไปจะพิจารณาให้ความเร็วเป็นตัวชี้วัดหลักของคำว่าความยอดเยี่ยมของการดำเนินการ การวาดขึ้นรูปเข้ามาในโรงงานและท้ายที่สุดได้ชิ้นงานที่เสร็จสมบูรณ์ออกไป ผู้ผลิตต้องการให้เวลาการทำงานระหว่างทั้งสองเหตุการณ์นี้รวดเร็วมากที่สุดเท่าที่จะเป็นไปได้ ความพยายามในการเพิ่มความเร็วมักจะเน้นไปที่กลยุทธ์ต่างๆ เช่น การผลิตแบบลีน หรือ Six Sigmaอย่างไรก็ตาม กลยุทธ์เหล่านั้นโดยทั่วไปแล้วมีความเกี่ยวข้องกับการผลิตแบบ HVLM และไม่ได้มีประสิทธิภาพเสมอไปเมื่อใช้ในสถานการณ์แบบ HMLV ปัจจัยสนับสนุนที่สำคัญต่อผลผลิตแบบ HMLV ที่มีประสิทธิภาพคือ วิธีการที่เรียกว่าเทคโนโลยีกลุ่ม (Group Technology) ที่มีการจัดประเภทและกำหนดรหัสชิ้นส่วนออกเป็นกลุ่มต่างๆ ที่สามารถทำการตัดเฉือนได้ ซึ่งทำให้โรงงานสามารถสร้างความยอดเยี่ยมของการดำเนินการได้ในระดับสูงสุด

เทคโนโลยีกลุ่ม (Group Technology)

เทคโนโลยีกลุ่ม (Group Technology) เป็นกลยุทธ์องค์กรในการผลิต โดยที่ชิ้นส่วนที่มีความคล้ายคลึงกันบางอย่าง เช่น รูปทรง วัสดุ กระบวนการผลิต หรือมาตรฐานคุณภาพ ได้รับการจัดประเภทเป็นกลุ่มหรือตระกูลและได้รับการผลิตภายใต้วิธีการผลิตแบบทั่วไป การวางแผนการดำเนินการมีขึ้นสำหรับตระกูลของชิ้นส่วน แทนที่จะเป็นสำหรับแต่ละชิ้นงาน

บ่อยครั้งที่การผลิตได้รับการจัดระเบียบเพื่อจัดการตระกูลของชิ้นส่วน การจัดระเบียบนี้ได้รับการอธิบายว่าเป็นการผลิตแบบเซลลูล่าร์ การผลิตแบบเซลลูล่าร์ก้าวขึ้นมาโดดเด่นในช่วงทศวรรษ 1980 ในราวๆ เมื่อยุคการผลิตแบบ HMLV เริ่มต้นขึ้น ผู้ผลิตได้ยอมรับว่าการผลิตต่อครั้งมีขนาดลดลงในขณะที่มีความหลากหลายของชิ้นงานและวัสดุชิ้นงานใหม่ๆ เพิ่มขึ้น โรงงานเผชิญกับชิ้นงานต่างๆ ที่มีความหลากหลายสูง ทำการผลิตเป็นขนาดการผลิตที่ค่อนข้างเล็กลง เวลาที่ใช้ในการเตรียมการผลิตเพิ่มขึ้นอย่างรวดเร็ว และผู้ผลิตต้องการที่จะควบคุม

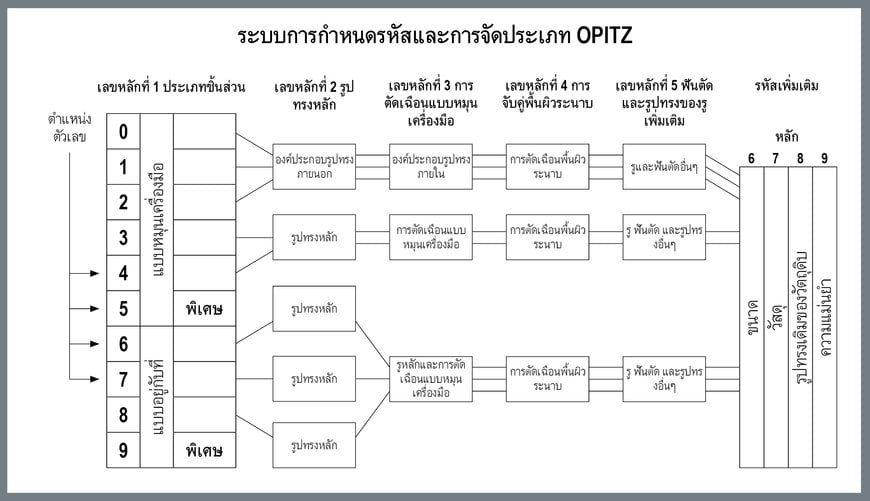

การสร้างตระกูลของชิ้นส่วนในเทคโนโลยีกลุ่ม (Group Technology) ขึ้นอยู่กับการจัดประเภทและการกำหนดรหัสของชิ้นส่วน แต่ละชิ้นส่วนได้รับการกำหนดรหัสที่ประกอบด้วยตัวอักษรหรือตัวเลขหรือทั้งสองอย่างรวมกัน และแต่ละตัวอักษรหรือตัวเลขแสดงถึงคุณสมบัติบางอย่างของชิ้นงานหรือเทคนิคการผลิตที่จำเป็นต้องใช้ในการผลิตชิ้นงานนั้น ในรูปที่ 1 เลขหลักที่ 6 ในรหัสชิ้นส่วนแสดงถึงขนาดชิ้นงาน เลขหลักที่ 7 แสดงถึงวัตถุดิบ เลขหลักที่ 8 แสดงถึงรูปทรงเดิมของวัสดุชิ้นงาน และเลขหลักที่ 9 แสดงถึงระดับคุณภาพที่ต้องการ เลขหลักที่ 3 ถึง 5 อธิบายถึงการดำเนินการที่จำเป็นในการตัดเฉือนชิ้นส่วนนั้น

รูปที่ 1:

HQ_ILL_Opitz_Coding_And_Classification_System.jpg

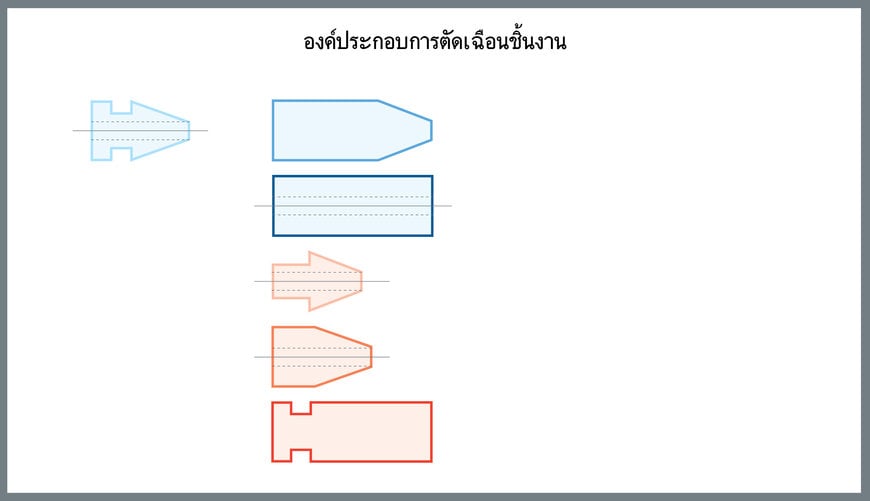

รหัสชิ้นส่วนใช้เพื่อวางแผนการผลิตและทำการเสนอราคาโดยการอ้างอิงถึงชิ้นส่วนในจินตนาการหรือที่ไม่มีอยู่ที่เรียกว่า ชิ้นงานที่ซับซ้อน ตามที่แสดงในแถวที่สองของรูปที่ 2 คำว่าซับซ้อนในกรณีนี้ไม่ได้หมายความว่ายาก แต่อธิบายถึงชิ้นงานโดยทั่วไปที่แสดงให้เห็นถึงคุณสมบัติต่างๆ ทั้งหมดที่บริษัทสามารถที่จะผลิตได้ เช่น คุณสมบัติรูที่มีความแม่นยำสูงและต่ำ คุณสมบัติช่องลึกและตื้น คุณสมบัติการกัดผนังด้านข้าง เป็นต้น ชิ้นส่วนในแถวแรกของรูปแสดงถึงชิ้นงานที่สามารถผลิตได้ด้วยการดำเนินการที่เลือกจากที่อธิบายไว้ในชิ้นงานที่ซับซ้อนในแถวที่สอง การสรุปต้นทุนในการผลิตคุณสมบัติที่ต้องการ จะให้ต้นทุนรวมที่เป็นตัวแทนและลดความยุ่งยากในการประมาณการตั้งราคา โดยไม่จำเป็นต้องวิเคราะห์ต้นทุนกับแต่ละชิ้นส่วนทีละชิ้น

รูปที่ 2:

HQ_ILL_Workpiece_Machining_Elements.jpg

ฝ่ายวางแผนและประมาณการผลิตทำงานกับการวาดขึ้นรูปชิ้นงานและพัฒนาการเสนอราคาโดยการจับคู่คุณสมบัติบนชิ้นงานนั้นกับคุณสมบัติบนชิ้นงานที่ซับซ้อน และยังกำหนดองค์ประกอบอื่นๆ ในการผลิตด้วย เช่น เครื่องจักรที่ต้องใช้ หรือจำเป็นต้องใช้น้ำหล่อเย็นหรือไม่ เป็นต้น นอกจากนี้ การดำเนินการเทคนิคเทคโนโลยีกลุ่ม (Group Technology) ด้วยความช่วยเหลือของระบบ CAM ที่ช่ำชองยังช่วยลดความจำเป็นของเวลาในการสร้างการตัดเฉือนล่วงหน้าได้อีก ประโยชน์อื่นๆ เพิ่มเติม รวมถึงการปรับปรุงการสื่อสารระหว่างแผนกต่างๆ ในโรงงานเนื่องจากพวกเขาทั้งหมดทำงานจากโมเดลชิ้นงานที่ซับซ้อนอันเดียวกัน

แนวทางเทคโนโลยีกลุ่ม (Group Technology) เริ่มแรกได้ขึ้นอยู่กับประสบการณ์เนื่องจากบุคลากรที่พัฒนาแนวทางนี้ได้สัมภาษณ์วิศวกรกระบวนการ โปรแกรมเมอร์ และผู้วางแผน เพื่อรวบรวมข้อมูลเกี่ยวกับค่าใช้จ่ายของการดำเนินการผลิตต่างๆ แม้ว่าการพัฒนานี้ได้เกิดขึ้นตั้งแต่ในช่วงทศวรรษ 1980 แต่การรวบรวมแต่ละประสบการณ์และข้อมูลและการจัดระเบียบข้อมูลเหล่านั้นเข้าเป็นระบบ เป็นกระบวนการที่มีลักษณะคล้ายกันกับโครงการริเริ่มต่างๆ ในด้านปัญญาประดิษฐ์ของปัจจุบันนี้

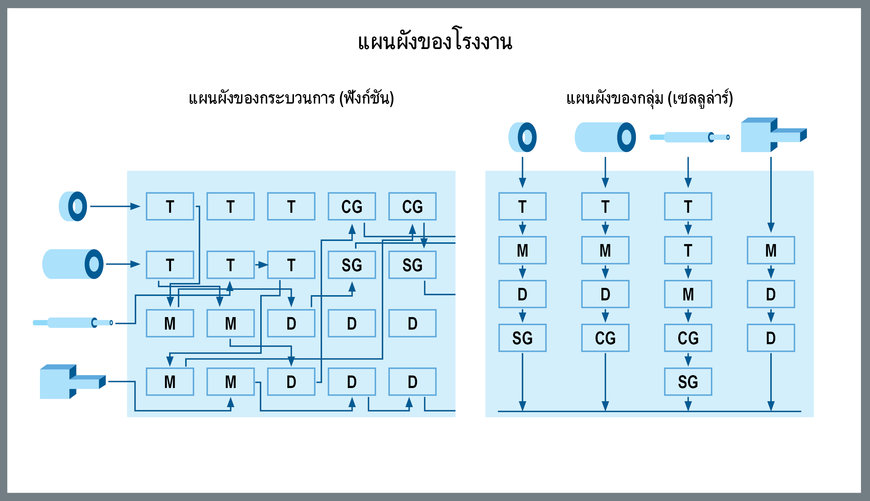

ในบางกรณีเทคโนโลยีกลุ่ม (Group Technology) กระตุ้นให้เกิดการปรับโครงสร้างในพื้นที่การทำงาน ด้านซ้ายของรูปที่ 3 แสดงให้เห็นถึงวงเส้นทางที่ชิ้นส่วนผ่านไปตามพื้นที่การทำงานที่มีการจัดระเบียบแผนผังในแบบดั้งเดิมที่ยึดตามฟังก์ชันการตัดเฉือนที่รวมถึงการกลึง การกัด และการเจียระไน อย่างไรก็ตาม เมื่อชิ้นงานได้รับการจัดกลุ่มและกระบวนการตามตระกูลในแผนผังแบบเซลลูล่าร์ ตามที่แสดงที่ด้านขวาในรูป เครื่องจักรสามารถมีการจัดเรียงเพื่อสร้างประสิทธิภาพให้กับการดำเนินงานของการผลิตและลดการเคลื่อนย้ายของชิ้นส่วนให้เหลือน้อยที่สุดในพื้นที่การทำงาน แต่ละตระกูลชิ้นงานที่แตกต่างกันได้รับการตัดเฉือนด้วยวิธีที่มีประสิทธิภาพมากที่สุดโดยปราศจากการเคลื่อนย้ายที่ไม่จำเป็นในพื้นที่การทำงาน ผลลัพธ์ที่ได้คือ เวลาที่ต้องใช้ในการผลิตชิ้นส่วนลดลงเป็นอย่างมาก

รูปที่ 3:

HQ_ILL_Workshop_Layout.jpg

เหมือนเช่นเคย การรับเอาแนวคิดใหม่ๆ มาใช้งานให้ทั้งประโยชน์และปัญหา แนวทางเทคโนโลยีกุ่ม (Group Technology) ให้ประโยชน์ต่างๆ ในด้านวิศวกรรม การวางแผนกระบวนการ และช่วยประหยัดเวลาในการผลิต แต่ยังมีปัญหาท้าทายที่เป็นไปได้อยู่ด้วยเช่นกัน ประการแรก แนวทางเทคโนโลยีกลุ่ม (Group Technology) ทำให้การผลิตลดความยืดหยุ่นลงในระดับหนึ่ง การจัดวางพื้นที่การทำงานแบบดั้งเดิมมีความยืดหยุ่นมากกว่าหากความต้องการสำหรับการกำหนดค่าชิ้นงานบางอย่างที่สร้างปัญหาคอขวดในการผลิตเพิ่มขึ้นอย่างมาก ในแผนผังแบบดั้งเดิมนั้น เครื่องจักรอื่นๆ ในแผนกยังสามารถใช้ในการผลิตชิ้นส่วนได้ ประการที่สอง การจัดการเวลาหยุดทำงานของเครื่องจักรยังเป็นปัญหาท้าทายเช่นกัน หากความต้องการสำหรับตระกูลของชิ้นส่วนหนึ่งลดลงชั่วคราว เครื่องจักรในแผนผังแบบเซลลูล่าร์จะไม่ได้ใช้งาน

ปัญหาที่เป็นไปได้อื่นๆ ที่เกิดขึ้นจากการนำแนวคิดเทคโนโลยีกลุ่ม (Group Technology) มาใช้งานคือ แนวโน้มที่จะใช้เวลามากเกินไปในการเปรียบเทียบระบบการกำหนดรหัสหนึ่งกับอีกระบบ อย่างไรก็ตาม สิ่งที่สำคัญมากกว่าระบบการกำหนดรหัสที่เฉพาะเจาะจงนั้นคือ บริษัทควรทราบโดยละเอียดเกี่ยวกับอุปกรณ์และทรัพยากรของตนเองและผลลัพธ์ที่ต้องการ ในกรณีดังกล่าว ระบบการกำหนดรหัสที่กำหนดเองที่สร้างขึ้นภายในบริษัทสามารถเป็นแนวทางที่ง่ายและมีประสิทธิภาพ การจัดเรียงพื้นที่การทำงานใหม่เพื่อให้ตัดเฉือนตระกูลของชิ้นส่วนได้อย่างมีประสิทธิภาพมากขึ้นอาจเป็นการตัดสินใจที่เฉพาะโรงงานอีกอย่างหนึ่ง อาจเป็นเรื่องง่ายมากกว่าสำหรับบริษัทขนาดใหญ่ในการจัดแนวเครื่องจักรของตนเองใหม่ ขณะที่บริษัทขนาดเล็กอาจต้องเผชิญกับข้อจำกัดทางเศรษฐกิจและปัจจัยอื่นๆ

การเสนอราคาที่รวดเร็วกว่าและแม่นยำยิ่งขึ้น

แนวทางเทคโนโลยีกลุ่ม (Group Technology) ในการสร้างการเสนอราคาชิ้นส่วนสามารถเพิ่มทั้งรายได้และความสามารถในการทำกำไร ตัวอย่างจากผู้รับเหมาช่วงในอุตสาหกรรมการบินในสภาพแวดล้อมการผลิตแบบ HMLV ที่มีขนาดการผลิตตั้งแต่ 1 ถึง 5 ชิ้นงาน ที่ได้รับการขอราคาราว 4,000 ครั้งต่อปี การมีเวลาที่ไม่เพียงพอในการวิเคราะห์และเสนอราคาแต่ละชิ้นส่วนแยกกัน ทำให้กระบวนการตั้งราคาล่าช้าและโรงงานสามารถเสนอราคาอย่างจริงจังได้เพียง 1,500 จาก 4,000 งานที่เป็นไปได้ มีคำสั่งซื้อที่ได้รับมา 2,600 รายการ จากนั้นเมื่อใช้การวิเคราะห์ที่ได้รับการสนับสนุนโดยแนวคิดริเริ่มของเทคโนโลยีกลุ่ม (Group Technology) และการเสนอราคาชิ้นส่วนโดยใช้ข้อมูลชิ้นงานที่ซับซ้อน ผู้รับเหมาช่วงรายนี้พบว่าตนเองสามารถทำการเสนอราคาได้อย่างจริงจังได้ถึง 3,000 รายการต่อปี ยิ่งมีการเสนอราคาที่จริงจังมากขึ้น ยิ่งเป็นการดึงดูดคำสั่งซื้อมากขึ้น จนถึงระดับ 3,200 รายการต่อปี ที่สำคัญที่สุดคือ การประมูลที่ขึ้นอยู่กับต้นทุนบวกกำไร เฉลี่ยต่ำกว่าการประมูลที่ทำก่อนการใช้แนวคิดเทคโนโลยีกลุ่ม (Group Technology) อยู่มากกว่า 30%

กระบวนการเสนอราคาที่รวดเร็วและมีความแม่นยำมากขึ้นมีประโยชน์ 2 ประการคือ เกิดเหตุการณ์น้อยลงเกี่ยวกับการให้ราคาที่ต่ำเกินไปที่ผิดพลาดในการประมูล ซึ่งส่งผลกระทบต่ออัตรากำไร และเกิดเหตุการณ์น้อยลงเกี่ยวกับการเสนอราคาที่ไม่แม่นยำที่สูงมากเกินไปและทำให้ลูกค้าถอดใจไม่ยอมรับ การนำแนวคิดเทคโนโลยีกลุ่ม (Group Technology) มาใช้ทำให้ผู้ผลิตควบคุมสิ่งที่ดำเนินการและต้นทุนได้มากขึ้น และลดการเสนอราคาที่ไม่ถูกต้องลง

เทคโนโลยีกลุ่ม (Group Technology) กำหนดว่า แทนที่จะพิจารณาเกี่ยวกับแต่ละทุกๆ ชิ้นงานและตัวแปรในการผลิตชิ้นงานนั้นๆ ชิ้นส่วนที่มีลักษณะคล้ายคลึงกันจะได้รับการจัดกลุ่มและตัดเฉือนด้วยกัน ตัวอย่างที่ชัดเจนของแนวทางนี้คือ โรงงานแห่งหนึ่งกำลังผลิตพุลเลย์สำหรับระบบเกียร์ที่ใช้สายพาน เพื่อการใช้งานกับขนาดของสายพานที่แตกต่างกัน เส้นผ่านศูนย์กลาง ความกว้าง และโปรไฟล์ของร่องสายพานจึงแตกต่างกันไปตามพุลเลย์ เวลาที่ใช้ในการเปลี่ยนเครื่องมือระหว่างการตัดเฉือนตามการกำหนดค่าที่แตกต่างกันอยู่ที่ประมาณหนึ่งชั่วโมงครึ่ง

การวิเคราะห์กระบวนนี้แสดงให้เห็นว่า สำหรับแต่ละการเปลี่ยนเครื่องมือระหว่างการผลิตพุลเลย์ เครื่องจักรได้รับการถอดรื้ออย่างสิ้นเชิง และเครื่องมือทั้งหมดได้รับการถอดออกและทำความสะอาดและจัดเก็บไว้ เมื่อต้องการตัดเฉือนพุลเลย์ถัดไป เครื่องมือเดิมเป็นส่วนใหญ่ถูกนำใส่กลับเข้าที่เครื่องจักร ภายใต้แนวทางเทคโนโลยีกลุ่ม (Group Technology) ล้อที่คล้ายกันแต่ไม่เหมือนกันได้รับการจัดกลุ่มเป็นตระกูล การเปลี่ยนเครื่องมือจึงเกี่ยวข้องกับการเปลี่ยนโปรแกรม NC การเปลี่ยนแปลงตัวแปรการตัดเฉือนบางอย่าง และบางครั้งเกี่ยวข้องกับการเปลี่ยนเครื่องมือที่ตัดเฉือนโปรไฟล์ร่อง เวลาในการเปลี่ยนเครื่องมือลดลงจากหนึ่งชั่วโมงครึ่งเหลือสิบนาที ทั้งนี้ขึ้นอยู่กับชิ้นงาน ความท้าทายที่สำคัญคือ การโน้มน้าวบุคลากรให้เข้าใจว่าชิ้นส่วนที่พวกเขากำลังสร้างนั้นอยู่ในตระกูลเดียวกันและสามารถที่จะตัดเฉือนได้เร็วกว่ามาก

HQ_IMG_Different_Workpieces.jpg

บทสรุป

กลยุทธ์องค์กรในการผลิตแบบเทคโนโลยีกลุ่ม (Group Technology) (ที่ Dave Morr จาก SECO ในออสเตรเลียได้ทำการพัฒนาอย่างกว้างขวาง) ช่วยให้ผู้ผลิตจัดการความท้าทายของการผลิตแบบ HMLV ได้อย่างมีประสิทธิภาพ กลยุทธ์ที่เพิ่มความสามารถในการผลิตแบบเดิม เช่น การผลิตแบบลีนและ Six Sigma ให้ประโยชน์ต่างๆ ที่ได้รับการพิสูจน์แล้ว โดยเฉพาะอย่างยิ่งในการผลิตแบบ HVLM ที่การดำเนินการสามารถได้รับการปรับแต่งผ่านการดำเนินการชิ้นส่วนที่เหมือนกันในระยะยาว อย่างไรก็ตาม การผลิตที่มีความหลากหลายสูงแต่การผลิตต่อครั้งมีจำนวนไม่มากยังคงเติบโตอย่างโดดเด่น โดยมีปัจจัยช่วยเหลือจากความก้าวหน้าในเทคโนโลยีการตัดเฉือนและการออกแบบและการจัดการผลิตภัณฑ์แบบดิจิตอล ด้วยการจัดประเภทชิ้นส่วนเป็นตระกูลและการรวมกิจกรรมการตั้งราคาและการดำเนินการตัดเฉือนเข้าด้วยกันให้มีประสิทธิภาพ แนวทาง เทคโนโลยีกลุ่ม (Group Technology) ช่วยให้ผู้ผลิตมีวิธีที่มีประสิทธิภาพในการจัดการกับความท้าทายของยุคอุตสาหกรรม 4.0

รูปที่ 4:

HQ_ILL_Example_Of_Complex_Workpiece.jpg

แถบข้าง

เทคโนโลยีกลุ่ม (Group Technology) และการให้บริการที่ปรึกษาของ Seco (SCS)

กลยุทธ์องค์กรในการผลิตแบบเทคโนโลยีกลุ่ม (Group Technology) เป็นองค์ประกอบที่สำคัญในการบรรลุความยอดเยี่ยมของการดำเนินการและสามารถเป็นปัจจัยที่มีคุณค่าต่อความทุ่มเทโดยรวมของผู้ผลิตได้ อย่างไรก็ตาม การแข่งขันได้บังคับให้ผู้ผลิตหลายรายมักมุ่งเน้นไปที่การผลิตชิ้นส่วนจำนวนหนึ่งที่เฉพาะเจาะจงในเวลาด้วยต้นทุนที่เฉพาะเจาะจง และไม่มีเวลาหรือความชำนาญในการวิเคราะห์และทำให้การดำเนินการทางธุรกิจและการตัดเฉือนมีประสิทธิภาพมากที่สุดอย่างจดจ่อ

Seco ได้สร้างการดำเนินการแขนงใหม่ ที่มีจุดมุ่งหมายเพื่อช่วยเหลือบริษัทขนาดกลางที่มีทรัพยากรที่พร้อมสำหรับการปรับปรุงการผลิตแต่มีเงินทุนไม่เพียงพอที่จะรับมือกับต้นทุนที่สูงในการใช้วิศวกรรมการปรับปรุงกระบวนการหรือทำงานกับบริษัทที่ปรึกษาที่เป็นธุรกิจขนาดใหญ่ Seco Consultancy Services (SCS) ช่วยให้ผู้ผลิตสร้างความสมดุลให้กับปัญหาการผลิตและปัญหาทางธุรกิจโดยรวม ด้วยประสิทธิภาพและความประหยัดในการตัดเฉือน SCS มีความเป็นกลางทางแบรนด์ และทำงานร่วมกับเครื่องมือในปัจจุบันของผู้ใช้ โดยไม่คำนึงถึงแบรนด์

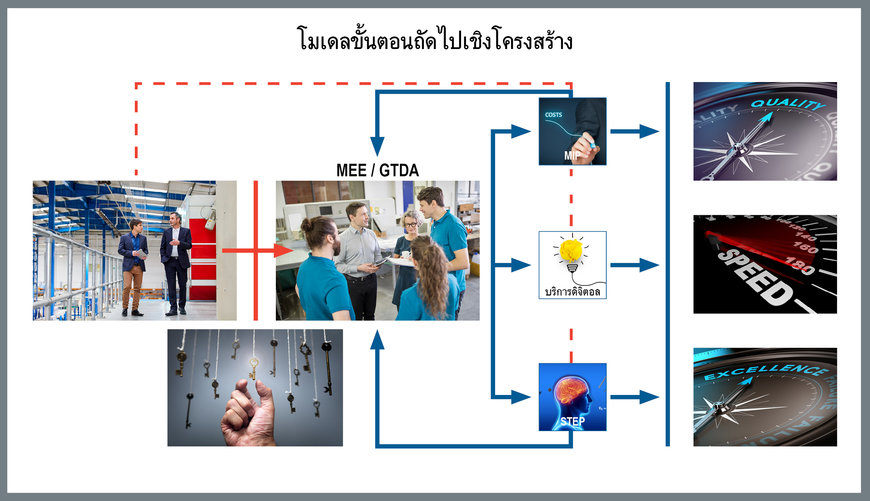

ขั้นแรกในการใช้ประโยชน์จาก SCS คือความพยายามที่เรียกว่า Manufacturing Efficiency Evaluation (MEE) ที่ประกอบด้วยการวิเคราะห์การตัดเฉือน ระบบการผลิต และประสิทธิภาพในการจัดการการดำเนินงาน

SCS วิเคราะห์ความสามารถของบริษัทและตรวจสอบปัญหาในการจัดเตรียม การตัดเฉือน และการจัดการอุปกรณ์ สาเหตุต้นตอของปัญหาเกี่ยวกับความสามารถ/สินทรัพย์ รวมถึงข้อบกพร่องด้านความรู้ของพนักงานจะได้รับการเผยออกมา การวิเคราะห์การจัดเตรียมรวมถึงการสนับสนุนด้านการโปรแกรมและการปรับวิธีการและชิ้นส่วนให้เป็นมาตรฐาน ปัญหาการตัดเฉือนได้รับการยอมรับและจัดการผ่านการปรับให้วิธีการมีความเหมาะสมที่สุดและการแก้ไขปัญหา โปรแกรมการแสดงผลข้อมูลแบบมองเห็นสต็อกสินค้าและปริมาณการใข้งาน รวมทั้งโปรแกรมการจัดการเครื่องมือ การแก้ไขปัญหาต่างๆ ในการจัดการอุปกรณ์

ตลอดทั้งโปรแกรม SCS นี้ Seco Technical Education Services (บริการให้การศึกษาด้านเทคนิคของ Seco หรือ STEP) ยังนำเสนอความช่วยเหลือในการให้ความรู้แก่พนักงานของบริษัทการผลิต แง่มุมที่สำคัญของบริการดังกล่าวนี้เกี่ยวข้องกับการโน้มน้าวบุคลากรของโรงงานให้รับเอากลยุทธ์ใหม่ๆ มาใช้งาน การติดป้ายโปสเตอร์บนผนังอธิบายว่าแนวทางใหม่ๆ ส่งผลกระทบน้อยที่สุด เนื่องจากปัญหาส่วนใหญ่แล้วมักจะไม่เกี่ยวกับความรู้ แต่แท้ที่จริงแล้วเกี่ยวข้องกับบุคลากรที่มีความเชื่อว่าการแก้ปัญหาแบบดั้งเดิมคือสิ่งที่ดีที่สุด หัวใจสำคัญสู่ความสำเร็จคือการโน้มน้าวให้บุคลากรยอมรับเอาคุณประโยชน์ต่างๆ ของกลยุทธ์ใหม่ๆ และมีวินัยในการนำไปปฏิบัติ

รูปที่ 5:

HQ_ILL_Structural_NEXT_STEP_Model.jpg

โดย:

Patrick de Vos ผู้จัดการฝ่ายการศึกษาทางเทคนิคของบริษัท Seco Tools